Раскрой ткани программа: Программы для раскроя скачать бесплатно

Карты раскроя | Бесплатные программы

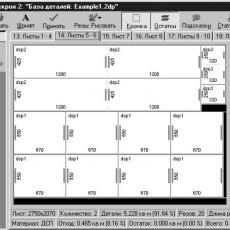

Пример оформления технической документации закройного участка мебельного производства (не полный комплект).

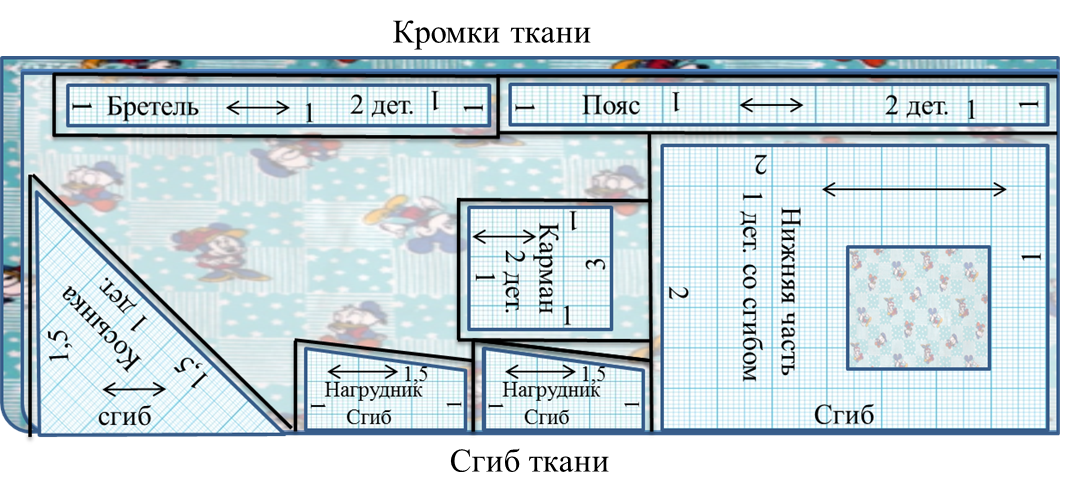

Карта раскроя — это графическое изображение схемы раскладки деталей кроя (лекал) на ткани, которая имеет определенные размеры. В ней обычно учитывается ширина ткани, направление долевой нити, рисунок, текстура и т. д.Карты используются в промышленности для наиболее рационального использования материалов. Полезны они также и при домашней пошиве изделий, так как помогают заранее определиться с количеством материалов, которые следует приобрести в магазине.

Карты раскроя можно составлять вручную. Однако это довольно трудоемкий и длительный процесс. Сегодня существуют специальные компьютерные программы, позволяющие осуществить создание наиболее рациональной карты раскроя любого изделия.

Варианты комбинирования изделия

При разработке новой модели, на мебельном предприятии всегда есть необходимость создания карты раскроя для всех изделий.

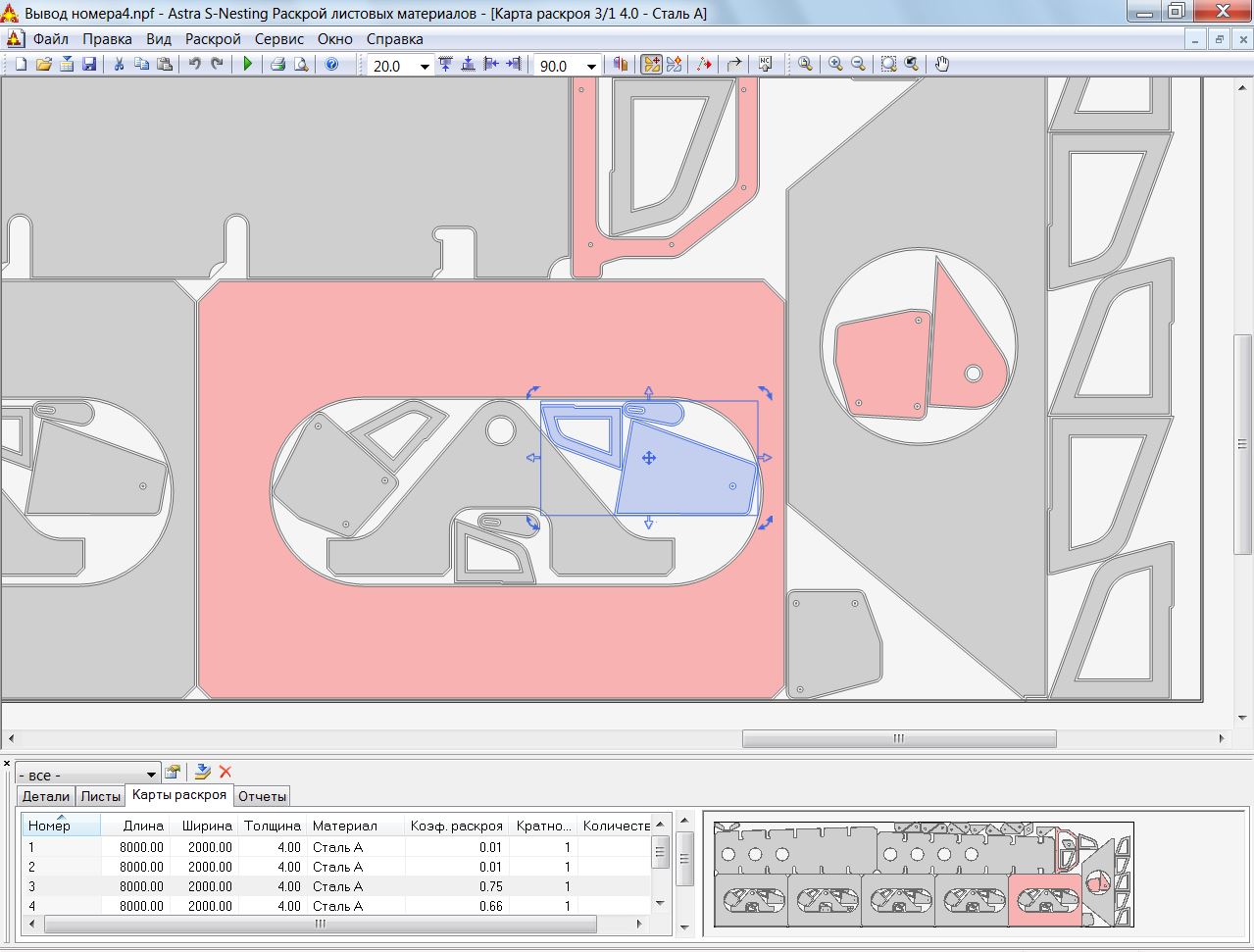

Карта раскроя на диван вариант комбинирования №1

Для промышленных швейных и мебельных предприятий карты раскроя разрабатывают специальные технические лаборатории. В них учитывается все необходимые параметры изделий, которые отражаются в оптимально созданной карте. На картах точно отображается правильная раскладка основных деталей кроя и всех мелких конструктивных деталей. При неправильной раскладке лекал на ткани происходит искажение и «перекашивание» деталей изделий, что приводит к изготовлению бракованных изделий.

Карта раскроя на мягкую мебель, вариант комбинирования №2

Карта раскроя позволяет рационально подготовить раскладку лекал для последующего создания настилов ткани, которые могут состоять из десяти и более слоев. Такой метод делает производство более экономичным и рациональным. Для разрезания настилов используют специальные промышленные раскройные приспособления.Карты раскроя позволяют уменьшить расход материала на 5-10% ,и сократить количество и длины концевых остатков. Результатом чего является снижение себестоимости изделия на 3-5%.

Такой метод делает производство более экономичным и рациональным. Для разрезания настилов используют специальные промышленные раскройные приспособления.Карты раскроя позволяют уменьшить расход материала на 5-10% ,и сократить количество и длины концевых остатков. Результатом чего является снижение себестоимости изделия на 3-5%.Схемы направления ворса

Спецификация (деталировка) кроя изделия

универсальный безотказный раскладчик лекал, в 99% случаев превосходящего опытного специалиста.

У раскладки лекал на компьютере есть и еще одно неоспоримое преимущество — она позволяет обеспечить жесткий контроль за расходом материала.

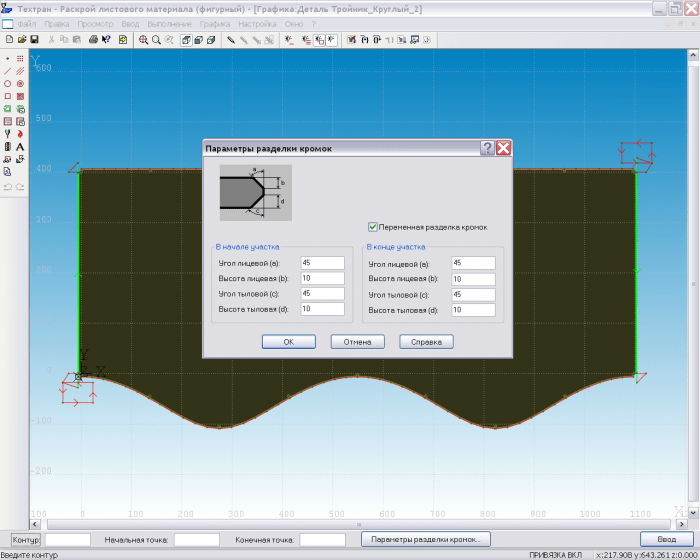

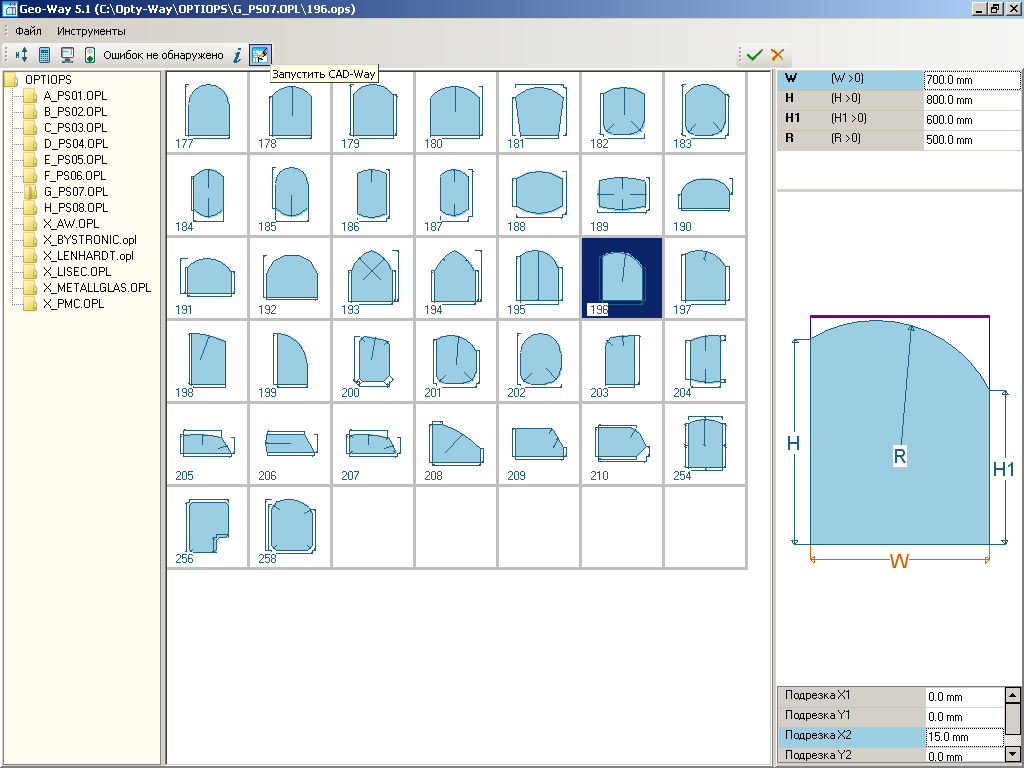

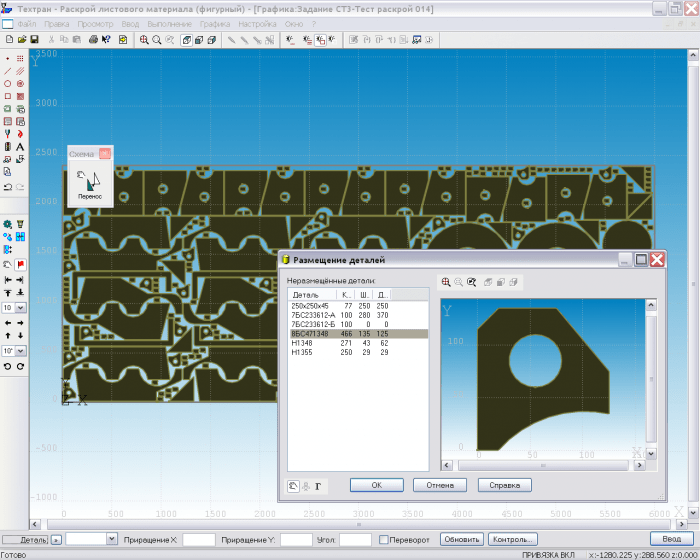

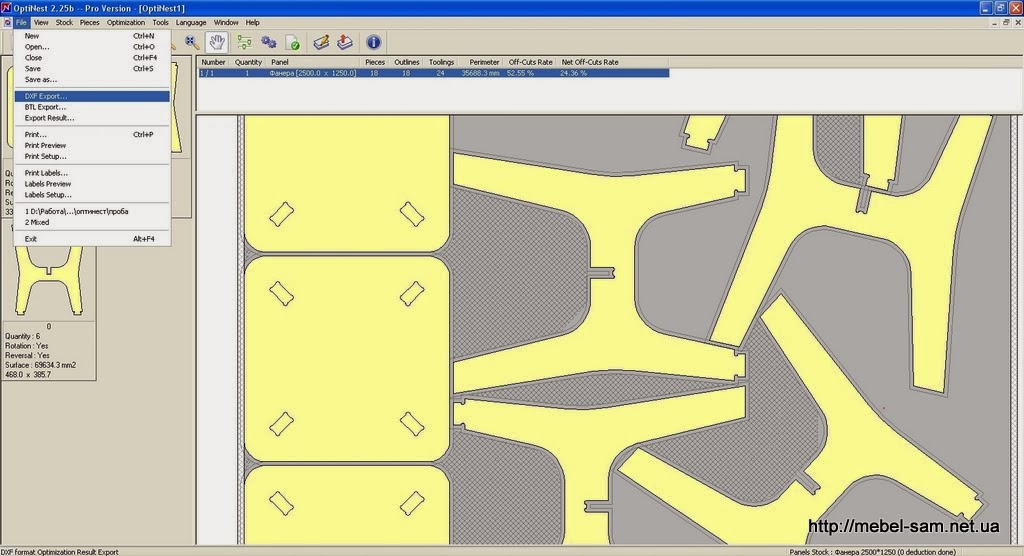

Оптимальный раскрой материала произвольной формы

ОПТИМАЛЬНЫЙ РАСКРОЙ ТКАНИ

Задача оптимального раскроя куска материи на выкройки заданной формы существует давно. Оптимальность означает минимизацию отходов материи при соблюдении заданной пропорции в количестве выкроек разного фасона.

Оптимальность означает минимизацию отходов материи при соблюдении заданной пропорции в количестве выкроек разного фасона.

Чаще всего задача решается стандартными математическими методами оптимизации. Однако, в данном случае стандартные методы использовать было невозможно, поскольку и исходный кусок ткани, и (тем более) требуемые выкройки имели форму не прямоугольную, а произвольную, с округлыми сторонами. Исходя из этого, был выбран эвристический метод, не имеющий конкретной математической основы. Метод полностью создан автором данной программы. Разумеется, для некоторого упрощения все округлые формы были заменены ломаными линиями. Это не привело к большой погрешности в расчетах, но зато существенно упростило алгоритмизацию.

Программа разрабатывалась на первых персональных компьютерах с частотой не больше 8МГц (в 300 раз меньше, чем сейчас), первые версии работали по несколько часов. Разумеется, это не позволяло сделать программу очень сложной, но зато это дало стимул искать эффективные алгоритмы оптимизации. В результате время расчетов сократилось до 10-40 минут. На современных компьютерах время расчетов фактически пренебрежимо мало.

В результате время расчетов сократилось до 10-40 минут. На современных компьютерах время расчетов фактически пренебрежимо мало.

К сожалению, работа над программой не была доведена до полного завершения. Автору пришлось также самому писать блок вывода информации (хотя изначально этим должны были заниматься другие), что отвлекло его от основной работы. Правда, при написании вывода были решены интересные практические задачи построения произвольных фигур. Нужно учитывать, что программа была написана в среде МС-ДОС при полном отсутствии каких-либо графических библиотек.

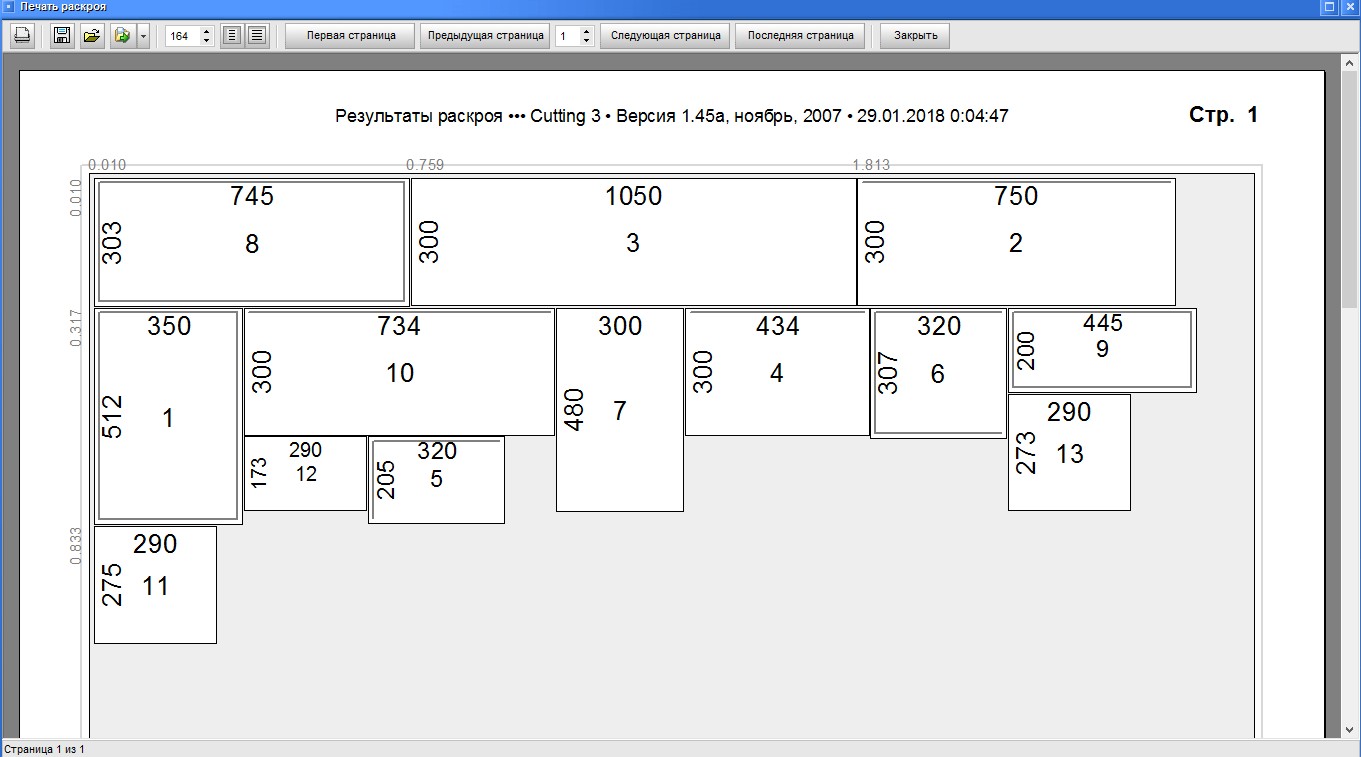

В данное время программа существует в первозданном виде 20-летней давности, но при необходимости (наличие конкретного заказа) она может быть возрождена и усовершенствована в соответствии с нынешними техническими возможностями. На этой странице приведен один пример раскроя.

| Длина детали, мм | штук деталей | ||

| Длина заготовки, мм | |||

| Количество заготовок, штук | |||

| Длина всех заготовок, мм | |||

| Длина всех обрезков, мм | |||

| Длина всех деталей, мм | |||

ᐉ Правильный раскрой ткани — основа будущего шедевра

У тех, кто только начинает приобщаться к искусству великого швейного мастерства, сама мысль о том, что сейчас придется резать дорогую ткань, может вызвать чувство страха и паники: одно неверное движение ножницами, и отрез полотна может быть безвозвратно испорчен. Чтобы с вами этого не случилось, мы расскажем обо всех тонкостях этого мастерства.

Чтобы с вами этого не случилось, мы расскажем обо всех тонкостях этого мастерства.

Что такое раскрой ткани

На предприятиях швейной промышленности для оптимальной и экономной раскладки деталей на материале используется специальная технологическая программа и оборудование. Если вы решили сшить изделие своими руками, то вам нужно прежде всего правильно выкроить его составные части.

Определение понятия раскрой подразумевает несколько последовательных этапов:

- Сделать выкройку изделия.

- Правильно сложить отрез ткани.

- Оптимально выложить выкройку на отрезе.

- Закрепить выкройку.

- Перевести ее контур на материал.

- Вырезать детали по контуру.

Казалось бы, ничего сложного. Но каждый из этих шагов требует навыков и умения и может быть совершенно разным в зависимости от:

- типа материала;

- ширины рулона;

- вида изделия — платье, брюки, юбка;

- фасона изделия.

Главные принципы раскроя

Построить выкройку того или иного фасона изделия можно самостоятельно, измерив необходимые параметры человека, для которого вы шьете, и руководствуясь указаниями из многочисленных швейных пособий.

Далее нужно определить состав ткани. Если в ней имеются натуральные волокна, то во избежание последующей усадки и деформации, рекомендуется произвести декатировку — смочить ее в теплой воде, высушить и отутюжить.

Для правильной раскладки деталей выкройки нужно внимательно рассмотреть ткань и определиться с некоторыми ее параметрами:

- Найти ее лицевую и изнаночную стороны. Обычно они хорошо различимы: лицевая сторона всегда более яркая и фактурная, а кромка с лицевой стороны более мягкая и аккуратная. Раскрой, как правило, делается с изнанки.

- Определить направление нитей основы. Долевая всегда идет вдоль кромки. Кроме того, при растяжении образец всегда больше тянется в направлении утка. Большинство деталей кроятся по долевой, однако такие элементы, как карманы, воротник, пояс могут раскладываться по поперечной или по косой, в зависимости от фасона.

- Определить направление ворса. На бархате, вельвете, плюше и других ворсовых тканях направление ворса при раскладке деталей должно быть снизу вверх, а на байке, драпе — сверху вниз.

- Проверить расположение рисунка. На полотнах однотонных или с неопределенным рисунком детали можно раскладывать в обоих направлениях долевой. Если рисунок имеет четко выраженную направленность, то и выкладка деталей должна производится соответственно.

- Осмотреть отрез для выявления дефектов — пятен, затяжек, дырок и т.д. Если таковые имеются, обвести их мелом с изнанки, чтобы обойти при раскрое.

Теперь можно приступать к самому процессу.

Этапы и последовательность раскроя

Для удобства выберите ровную и гладкую поверхность большой площади, а еще лучше воспользоваться специально предназначенной для этого доской с упругим покрытием. Вам понадобится набор инструментов:

- большие портновские ножницы;

- сантиметровая лента;

- линейки и лекала;

- мел или заостренный кусок мыла;

- щеточка для очистки мела;

- булавки.

Если вы хотите освоить портновское мастерство на профессиональном уровне, то можете приобрести специальные инструменты:

- маркировочную линейку для разметки припусков;

- меловое колесико;

- копировальный ролик — современный инструмент не повредит даже самую тонкую и нежную ткань и при этом точно нанесет метки через копировальную бумагу;

- нож для раскроя и т.д.

Приступайте к работе:

- Если вы пользуетесь выкройкой из журнала, то к ней обычно прилагается и план раскладки элементов — по долевой, косой и поперечной. Следуйте плану или разработайте свой, более экономный. Кроме того, учитывайте ширину полотна — например, у хлопчатобумажных она составляет 75-100 см, а у шерстяных — 140-150 см.

- Если план предусматривает раскрой материала, сложенного вдоль пополам, то сложите его лицевой стороной вовнутрь, совместите кромки и сколите булавками.

- Раскладку начинайте с крупных элементов — спинки, рукавов, полочек, а все мелочи — манжеты, воротник, карманы и т.

д. расположите между ними. К сгибу приложите те детали, которые даны в половинном варианте — например, спинку.

д. расположите между ними. К сгибу приложите те детали, которые даны в половинном варианте — например, спинку. - Приколите выкройки к полотну с помощью булавок. Если специфика ткани такова, что на ней остаются заметные дырочки от проколов, то можно воспользоваться специальными грузиками.

- Обведите все детали мелом или сухим заостренным кусочком мыла. Быстро и точно обвести контуры можно с помощью копировального ролика и копировальной бумаги.

- Прорисуйте припуски на швы. Под каждый элемент выкройки рекомендуется свой припуск, например, для горловины это — 10-15 мм, для верхней части проймы — 30 мм, бокового среза 15-20 мм и т.д. Опытные портные сразу выкраивают элементы на глаз с учетом нужных припусков, а начинающим швеям лучше их обозначить, чтобы не ошибиться. Учитывайте, что при работе с сыпучими материалами размеры припусков нужно увеличить.

- Вырежьте все детали с припусками большими острыми ножницами или ножом для раскроя. Если ткань слишком толстая, то вырезать два слоя вместе не рекомендуется.

Прямые элементы кроите средней частью ножниц, а плавные линии — концами лезвий.

Прямые элементы кроите средней частью ножниц, а плавные линии — концами лезвий. - После раскроя перенесите все контуры на симметричную деталь, а также наметьте линии вытачек, карманов и т.д. Это можно сделать с помощью мела, копировального резца или силков.

После окончания раскроя не спешите выбрасывать обрезки:

- самые крупные из них можно использовать для других изделий;

- можно выкроить мелкие элементы, которые вы забыли — например, накидные петли, планки разрезов рукавов и другие;

- кусочки пригодятся тем, кто захочет освоить популярную модную технику лоскутного шитья;

- а совсем маленькие могут стать «подопытными кроликами» для регулировки швейной машины — длины стежка, натяжения нити или проб на тепловую обработку.

Вот вкратце и все — теперь вы можете приступать к сметыванию!

Программное обеспечение для кройки кожи MindCUT и MindGEST

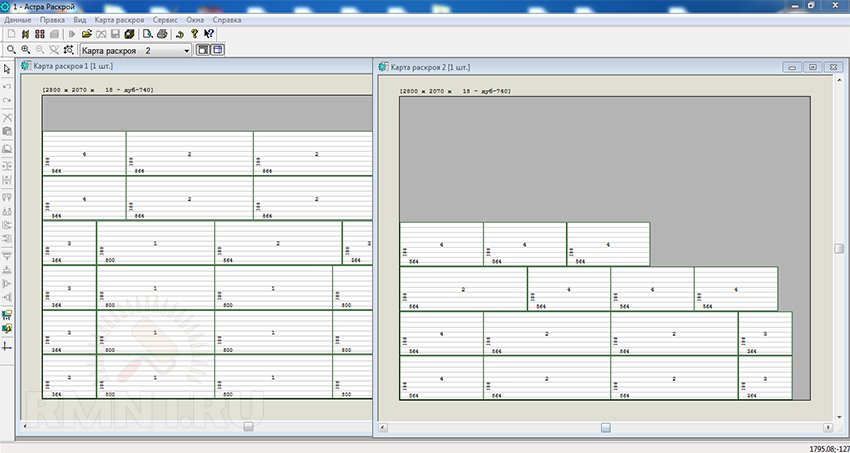

MindCUT - контроль и автоматизация

MindCUT - программное обеспечение для резки и раскроя кожи и ткани на режущих плоттерах - поддерживает в ходе всего производственного процесса: от обработки материала до сортировки готовых изделий.

Компоненты и функции

Автоматический световой захват кожи.1) Точный захват контура кожи при помощи камеры. Камера проецирует световой луч на обрабатываемый объект и с точностью определяет контуры, все ошибки и фиксирует качественные зоны для дальнейшей раскладки.

Интерактивная раскладка. Ручное размещение деталей на поверхности кожи. Оператор полностью контролирует раскладку и при необходимости, для полного использования материала, может поворачивать спроецированные детали.

Автоматическая раскладка на коже. Полностью автоматическое расположение деталей на коже. С автоматической раскладкой обеспечивается максимальное использование материала с учетом всех ошибок и некачественных зон. В качестве альтернативы можно вручную разместить выбранные детали для автоматического размещения остальных (полуавтоматическая раскладка).

Простая автоматическая раскладка на прямоугольном листе. Данный способ автоматической раскладки деталей применяется для синтетических лайнерных материалов.

Данный способ автоматической раскладки деталей применяется для синтетических лайнерных материалов.

Сортировка и удаление частей раскладки. Визуальная поддержка удаления частей раскладки. Идентичные или расположенные рядом детали, выделяются цветом. Так, например все детали обуви одного размера или определенной модели, могут быть отсортированы за короткий срок.

Программное обеспечение MindCUT имеет модульную структуру и доступно в выпусках «Studio Production light» и «Studio Production»:

Функции MindCUT

- Автоматический световой захват кожи

- Автоматический захват кожи

- Интерактивная раскладка

- Простая автоматическая раскладка для прямоугольного листа

- Автоматическая раскладка для кожи

- Поддержка удаления частей

Mind Technology ― комплексное решение для швейной промышленности / 1Мб

youtube.com/embed/7AaGet_NPx0″ frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>MindGEST - управление процессом и данными

MindGEST позволяет объединять все стадии производства, такие как планирование, мониторинг и отчетность.

MindGEST PDM - база данных для хранения оцифрованных материалов, раскладки, резки контуров и.т.д.

MindGEST PDM Explorer. Дополнительная лицензия, с которой можно получить MindGEST на отдельном рабочем месте.

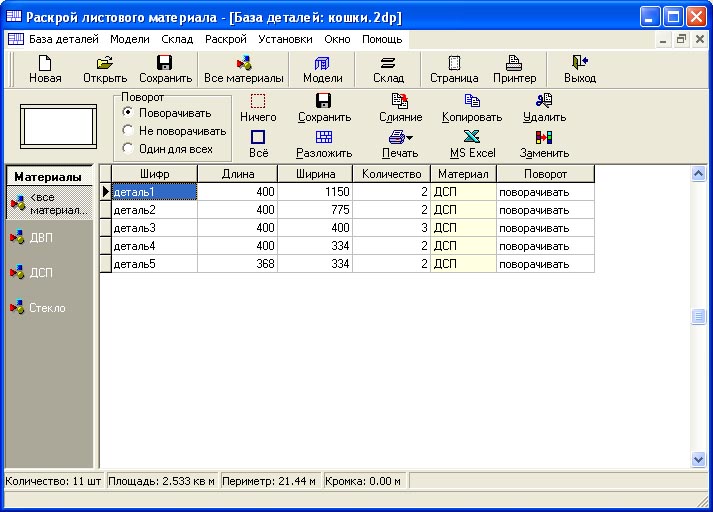

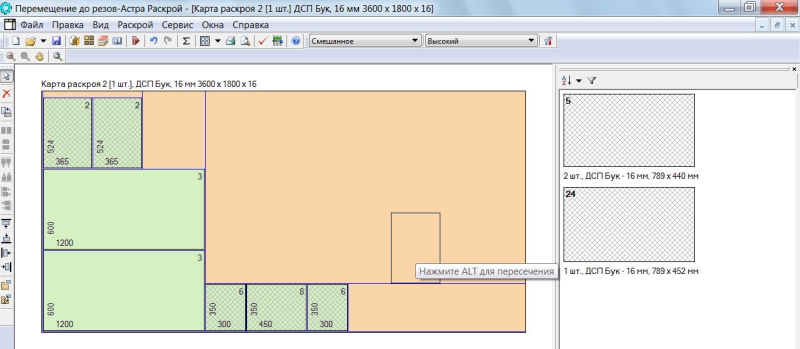

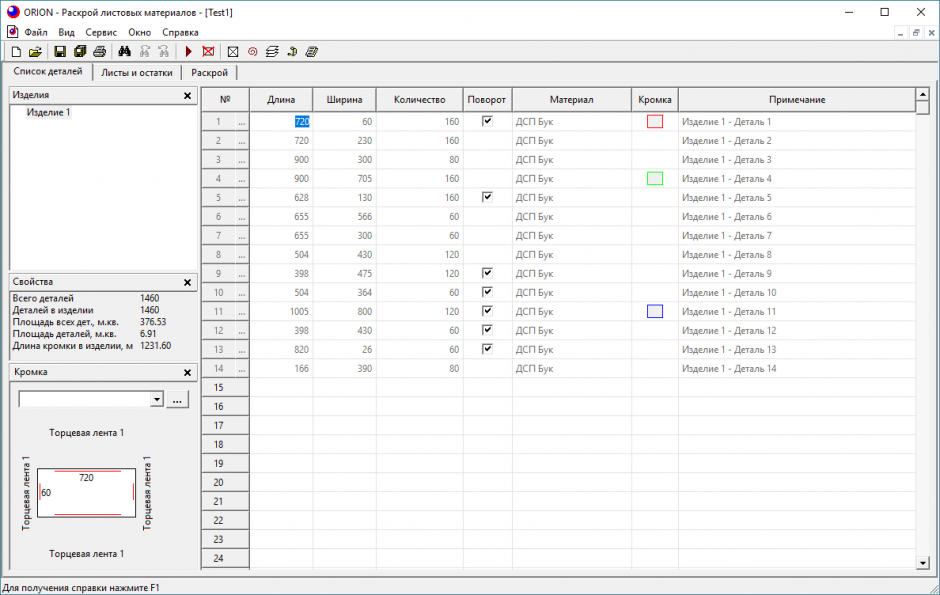

Что нужно знать о раскрое ДСП – Сделаем мебель сами

Здравствуйте друзья.

В этой статье мы с вами поговорим об одной практической стороне изготовления мебели.

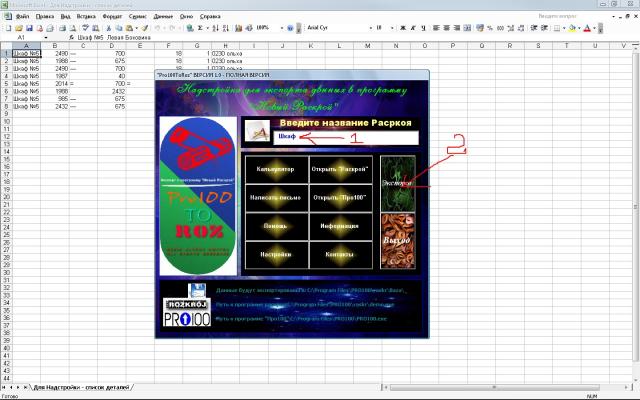

Спроектировав любую мебель, вы получаете ее деталировку, или, перечень всех деталей, необходимых для ее сборки.

И следующим этапом будет покупка листов ДСП, и распил их на эти самые, вами спроектированные детали.

Здесь у вас может быть два варианта:

Либо вы несете вашу деталировку туда, где вам будут кроить ДСП (а, это, в основном то же самое место, где вы его и будете покупать), и вам по вашей деталировке сделают, распилят листы материала на нужные детали.

Либо вы изначально сделаете схему, по которой будут обрабатываться листовой материал.

Карты раскроя – и есть та схема распила листа (например, того же ЛДСП) на нужные детали.

Любая такая карта всегда показывает наличие остатков используемого материала.

Одни и те же детали можно разложить на листе так, что в одном случае, размеры остатков будут большими, а в другом случае – меньшими.

Разумеется, всегда нужны большие остатки, так как их них еще можно что-то сделать.

По этому, в случае, когда вам эту документацию кто-то делает, то размеры ваших остатков зависят только от него.

А если вы ее делаете сами, то вы располагаете детали на листе ДСП так, чтобы получить максимально большие остатки.

Вручную, разумеется, это никто не делает, так как это очень трудоемко.

Для этих целей давно придуманы очень хорошие программы.

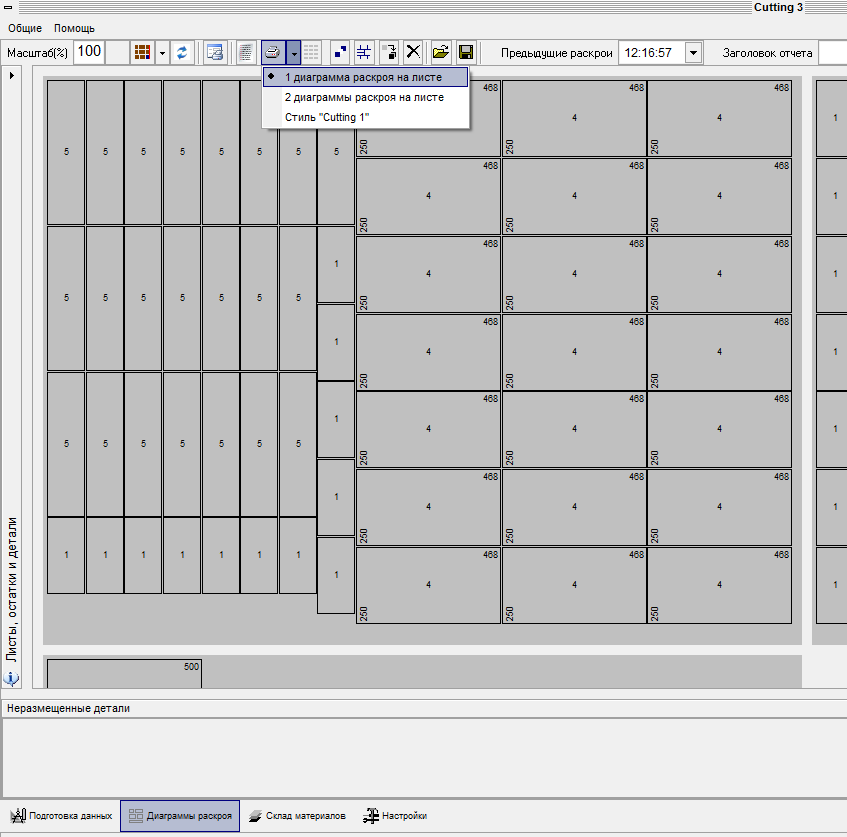

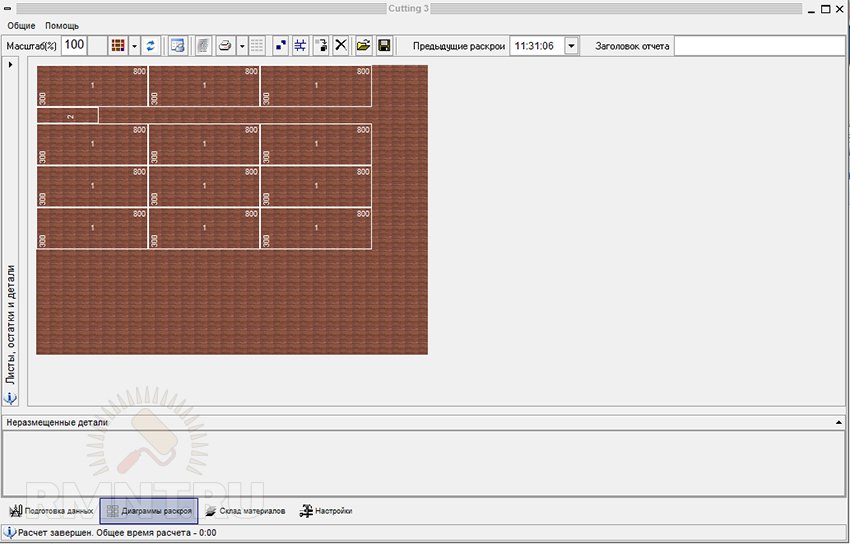

Одна из них называется Cutting-2, которой я и сам пользуюсь все время, в течение которого занимаюсь изготовлением мебели.

Программа довольно «легкая», простая, интуитивно понятная, и довольно функциональная.

Вдаваться в подробности работы в этой программе мы в этой статье не будем (на блоге есть несколько видео уроков по работе в этой программе).

Мы просто рассмотрим (в общем) работу в этой программе.

Итак, ее рабочее окно состоит из двух частей:

Левая часть – для ввода исходных данных (размеров листов, которые будут кроиться).

Правая часть – для ввода самой деталировки.

В левой части можно вводить даже несколько листов разных размеров и разных декоров.

В этом случае, отметив, какие детали должны быть сделаны из каких листов, на карте раскроя мы получим раскрой каждого из них, с расположением соответствующих деталей.

Детали можно располагать на листе в соответствии с текстурой материала…

Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него.

Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров).

После этого, нажав на иконку «калькулятор», программа разложит автоматически детали по заданному листу.

Как видно на рисунке, даже если какие-нибудь детали не влезли в лист, их можно увидеть в окошке ниже.

В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки.

Когда детали разложены так как нужно, можно нажать на просмотр этого листа.

В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация.

После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере.

Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей).

Таким образом, как видите, сделать самому схему распила листов довольно легко.

Я считаю, это должен уметь делать самый заурядный мебельщик, так как все это, в каком-то смысле, говорит об уровне его квалификации.

Ну а на этом я буду «закругляться», до встречи.

Станок для раскроя текстиля и ткани

Содержание:

- Как можно раскроить текстиль и ткань?

- Ручной способ

- Раскрой на лазерном станке

- Рабочий стол

- Лазерная трубка

- Чиллер

- Компрессор

- Система линейных перемещений

- Система управления

- Резка ткани в инертном газе

- “Секреты” гравировки на ткани

- Как выбрать лазерный станок для обработки текстиля?

- Какие станки подходят для обработки текстиля?

- Wattsan 1610 duos conveyer

- Wattsan 1610 LT

- Wattsan 1610 ST

- Примеры применения лазерного станка для ткани

- Одежда

- Шторы

- Декорации

- Автомобильная промышленность

- Области применения

- Где купить лазерный станок для резки ткани?

Существует несколько способов раскроя текстиля и ткани. Давайте их рассмотрим.

Давайте их рассмотрим.

Как можно раскроить текстиль и ткань?

Ручной способ

До сегодняшнего момента ткань и текстиль преимущественно раскраивали ручным способом. Это обусловлено тем, что материал тонкий и податливый. Резать её станочным способом до появления автоматической обработки было нецелесообразно, так как большеформатную ткань невозможно надёжно закрепить в каждой точке поверхности.

Раскрой на лазерном станке

Автоматическая резка ткани стала возможна с появлением лазерной техники.

Преимущества лазерного способа

Скорость резки, что отражается на производительности бизнеса;

Удобство. В первую очередь, это обусловлено тем, что лазерная резка бесконтактная. Она не требует применения дополнительного инструмента, и материал не коробится.

Качество обработки. Резка происходит засчёт испарения частиц материала. Таким образом, получаются чистые и оплавленные кромки. А гравировка не стирается со временем.

Возможности дизайна. Лазер позволяет вырезать или нанести на материал изображения со сложными геометрическими фигурами, мелкими узорами и текстами.

Лазер позволяет вырезать или нанести на материал изображения со сложными геометрическими фигурами, мелкими узорами и текстами.

Какие ткани можно обрабатывать лазером?

Автоматизированному способу раскроя наиболее поддаются синтетика, так как в них присутствует полиэстер, на котором под воздействием лазерного луча образуются кромки.

А, допустим, при кройке хлопка или льна остаётся коричневая кромка. Убрать её можно при помощи использования определённой линзы, параметров резки и использования сжатого воздуха. Подробнее о том, как можно устранить кромку по краю реза, мы расскажем в другой статье.

А теперь давайте перечислим виды тканей, которые подходят для лазерной резки:

- Хлопковая ткань

- Синтетика

- Шёлк

- Льняная ткань

- Органза

- Полиэстер

- Джинс

- Акрил

Принцип лазерного кроя ткани

Лазерная резка происходит засчёт луча. Он формируется в лазерной трубке, проходит через линзы и зеркала и фокусируется на материале. Лазерное оборудование для резки ткани и текстиля зачастую комплектуется несколькими лазерными головами. Таким образом, производительность увеличивается в несколько раз.

Лазерное оборудование для резки ткани и текстиля зачастую комплектуется несколькими лазерными головами. Таким образом, производительность увеличивается в несколько раз.

А теперь давайте поговорим о технической части.

Как устроен лазерный станок для раскроя ткани?

Рабочий стол

Ткань — тонкий рулонный материал. Поэтому для её раскроя подходит сквозной стол без подъёма.

Желательно покупать присутствие конвейерного стола, по которому перемещается материал. Но это не обязательно, ведь ткань можно протаскивать руками. Правда, это долго.

Размер рабочего поля должен совпадать со стандартной шириной рулона, а это 1600 мм.

Лазерная трубка

Она подбирается в зависимости от толщины и плотности обрабатываемого материала. Максимум это — 90-100 Вт. Но для резки стеклоткани потребуется более мощная трубка на 100-280 Вт.

Чиллер

Установка водяной системы охлаждения — чиллера обязательна, иначе трубка выйдет из строя.

Компрессор

Если вы режете тонкую ткань, будет достаточно мембранного компрессора без ресивера, но для резки стеклоткани, синтетики, джинса и синтепона нужен более мощный поршневой компрессор.

Система линейных перемещений

Для ткани достаточно рельсовых подшипников, например, HIWIN. Если вы хотите повысить скорость и точность позиционирования, то лучше установить сервоприводы.

Система управления

В станках “Лазеркат” используется система управления Ruida вкупе с программным обеспечением RD Works. Руиду отличает многозадачность. То есть, за один проход на неё можно делать и резку, и гравировку разной глубины.

Возможности обработки ткани лазером

На некоторых лазерных станках в базовой комплектации возможно автоматически протянуть материл, а на других эта возможность является опционной.

Кроме того, лазерным способом можно качественно кроить и гравировать почти любую ткань, включая синтетику и “сыпучие”. Ведь частицы материала под воздействием лазерного луча испаряются так быстро, что тепло не успевает затронуть другие слои материала вне зависимости от вида ткани.

На лазерном станке можно делать сложный крой, производить лекала и кроить ткани, не поддающиеся ручной резке, например, органзу.

В управляющей программе возможно расположить изделия на ткани. Таким образом, из обрезков можно сделать новые изделия, сэкономив материал.

Кроме того, один из плюсов лазерной обработки в отсутствии брака, и можно изготавливать изделия в любом количестве.

Резка ткани в инертном газе

Допустим, если вы обрабатываете на станке ткань в несколько слоёв. В таком случае край реза может пожелтеть или обогореть. В таком случае необходимо использовать систему обдува инертным газом, нейтрализующим окислительные реакции. Таким образом, края не потемнеют.

При этом модернизация станка не потребуется, так как газ подаётся через штатную систему обдува. Так же, стоимость резки не вырастет, потому что расход газа не будет большим.

Кроме того, один из плюсов лазерной обработки в отсутствии брака, и можно изготавливать изделия в любом количестве.

Резка ткани в инертном газеДопустим, если вы обрабатываете на станке ткань в несколько слоёв. В таком случае край реза может пожелтеть или обогореть. Но этого можно избежать, если воспользоваться системой обдува инертным газом, нейтрализующим окислительные реакции.

В таком случае край реза может пожелтеть или обогореть. Но этого можно избежать, если воспользоваться системой обдува инертным газом, нейтрализующим окислительные реакции.

При этом модернизация станка не потребуется, так как газ подаётся через штатную систему обдува. Как и не вырастет стоимость резки, потому что расход газа не будет большим.

“Секреты” гравировки на тканиОсобую популярность в текстильном производстве гравировка получила на джинсовой ткани. Но проблема в том, что на практике она очень быстро стирается.

“Секрет” гравировки на джинсах заключается в том, что она наносится на те участки, которые менее всего подвергаются трению.

Это важно, ведь под воздействием лазера ткань становится менее прочной, и как следствие, гравировка приходит в негодность.

Как выбрать лазерный станок для обработки текстиля?

Стоит обратить внимание на несколько критериев:

Соответствие размера рабочего поля изделию, которое вы будете обрабатывать.

Лучше даже, если рабочий стол будет чуть больше, чем максимальный размер заготовки. Но чем больше станок, тем растёт цена на него и площадь производственного помещения, в котором вы будете работать. Но есть плюс — широкоформатные станки более универсальны, и вы сможете не только кроить большие и маленькие ткани, но и работать с разными материалами.

Лучше даже, если рабочий стол будет чуть больше, чем максимальный размер заготовки. Но чем больше станок, тем растёт цена на него и площадь производственного помещения, в котором вы будете работать. Но есть плюс — широкоформатные станки более универсальны, и вы сможете не только кроить большие и маленькие ткани, но и работать с разными материалами. Мощность лазерной трубки для ткани, как правило, требуется небольшая — 40-60 Вт.

Автозагрузка избавит вас от необходимости раскладывать материал вручную, что существенно экономит время и увеличивает объём производства. Например, у станка Wattsan duos conveyer она идёт в стандартной комплектации, но другие станки можно модернизировать.

Важно обратить внимание на производителя и сервис. Например, компания “Лазеркат” поставляет станки бренда Wattsan, подтвердившие свою надёжность. А для большей безопасности у нас предусмотрена гарантия на все станки и комплектующие, и есть свой сервисный центр, где работают компетентные инженеры.

Какие станки подходят для раскроя текстиля?

А теперь давайте сравним несколько станков, подходящих для раскроя ткани и текстиля.

Wattsan 1610 duos conveyer

Размер его рабочего поля 1600/1000, мощность трубок — 120 Вт, система управления Ruida с подключением через USB, трёхфазные шаговые двигатели.

Станок оснащён двумя режущими головами с двумя трубками Yongli со сроком службы 7500 часов, конвейерным рабочим столом с автоподачей рулонного материала, что ускоряет скорость работы.

В силу своих габаритов и функционала станок Wattsan duos conveyer специализируется на раскрое ткани, меха и кожи. Он широко применяется при изготовлении одежды и мягких игрушек.

Wattsan 1610 LT

Размер рабочего поля — 1600/1000, трубка Yongli мощностью 120 Вт и сроком службы 7500 часов, система управления Ruida, программное обеспечение RD Works.

Кроме того, станок оснащён автоматическим подъёмом ламелевого рабочего стола, но это не имеет принципиального значения при раскрое ткани и меха. Но его плюс в том, что на нём можно обрабатывать и тонкие и толстые материалы.

Но его плюс в том, что на нём можно обрабатывать и тонкие и толстые материалы.

Таким образом, станок 1610 LT лучше всего подойдёт в тех случаях, когда раскрой ткани является не основной производственной задачей. Зачастую эта модель используется для обработки древесины и при изготовлении наружной рекламы. Но параллельно на нём можно делать изделия из ткани.

Wattsan 1610 ST

Обладает теми же техническими характеристиками, что и Wattsan LT, но отличается отсутствием автоматического подъёма стола, его нужно поднимать вручную. Поэтому возможности Wattsan ST ограничены по сравнению с предыдущей моделью, он подходит для резки материалов до 4 см. А в остальном всё то же самое.

Выбор модели станка зависит от того, что и в каких объёмах вы производите. Если у вас крупное текстильное производство, вам подойдёт Wattsan duos conveyer с автоподачей рулонного материала и двумя режущими головами. Если у вас небольшое производство, вы не специализируетесь на раскрое ткани и работаете с другими материалами тоже, то Wattsan 1610 LT и ST станут для вас оптимальным решением.

Примеры применения лазерного станка для ткани

А теперь поговорим о том, какие изделия изготавливают на лазерном станке из ткани.

Одежда

Главная особенность использования лазера в производстве одежды, благодаря которой он превосходит все остальные способы кройки, является возможность сочетать в одном изделии разные фактуры, например, бархат и шифон, кружево и органзу. Таким образом, можно создавать необычную дизайнерскую одежду.

Кроме того, на лазерном станке ткани крояться качественно, с высокой скоростьи и при низкой себестоимости.

Шторы

Шторы часто делаются из рыхлых тканей — шёлка, шифона, твида, органзы. Если такой материал резать ручным способом, он рассыплется. У лазерной резки в этом плане есть особенность — край материала нагревается и немного плавится. Таким образом, формируется кромка, которая держит сыпучий материал и не даёт рассыпаться.

Декорации

Декорации из текстиля, как правило, используются на сцене в театре и на культурно-массовых мероприятиях. Это могут быть различные драпировки и объёмно-пространственные конструкции из тканей различных фактур. Лазерная раскройка даёт возможность комбинировать ткани различных фактур. Кроме того, лазерным способом возможно гравировать — наносить на ткань различные изображения.

Автомобильная промышленность

И здесь активно применяется лазерный раскрой ткани для создания автомобильных чехлов. Они изготавливаются из плотной ткани, поэтому потребуется мощная лазерная трубка от 90 Вт и обязателен компрессор с ресивером.

Области применения

А теперь давайте подытожим и перечислим основные области, где применяется лазерный станок для раскроя ткани и текстиля:

- Дизайн — одежда, аксессуары, шторы, тюль, интерьеры, постельные принадлежности.

- Декор — театр, культурные мероприятия, корпоративы.

- Реклама — баннерные ткани.

- Автопром — чехлы для автомобилей.

- Прикладное творчество — игрушки, поделки, аппликации.

Где купить лазерный станок для резки ткани?

Компания “Лазеркат” — надёжный поставщик лазерного оборудования с 2009 года. Мы предоставляем гарантию, имеем свою сервисную службу. У нас можно купить станки для текстильного производства по доступным ценам. Ознакомиться с ассортиментом можно по ссылке https://lasercut.ru/katalog/lazernyie-stanki/mex/. А если у вас остались вопросы о том, как выбрать лазерный станок для раскроя ткани, звоните +7(800)777-17-87 или оставьте заявку на обратный звонок на нашем сайте.

Программное обеспечениеCut Order Planning — Ресурсы по одежде

Cutpan как интегратор производственного процессаПланирование укладки, планирование раскроя, планирование партии раскроя или планирование раскроя являются наиболее важными действиями в раскройном цехе, которые определяют способ раскроя заказа. Начнем с того, сколько и каких размеров одежды должно быть в маркере, какой тип комбинации маркеров следует использовать и сколько слоев ткани должно быть выложено в один слой — все это важные вопросы, которые необходимо учитывать.После того, как все эти параметры определены, цех для раскроя стремится завершить раскрой в кратчайшие сроки за счет использования минимального количества ткани, по крайней мере затрат на рабочую силу и минимальных общих затрат.

Team SW рассматривает общие характеристики пяти программных решений для планирования заказов на резку, доступных в отрасли, для оптимизации операций резки…

COP — это мощный интегрированный инструмент для оптимизации использования ткани, процесса раскройного цеха, времени и рабочей силы, быстрого создания графиков и их адаптации за считанные минуты в соответствии с ежедневными производственными требованиями, экономия времени до 15%

Несмотря на несколько сложных и сложных вычислений того, сколько слоев в кладке и какая комбинация маркеров требуется, оптимальное решение часто недооценивается и достигается мастером резки, который не использует ничего, кроме одного регистра, в котором он последовательно записывает разброс и количество резки и следует методам уменьшения равновесия.В действительности мастер по резке, вероятно, нашел одно из правильных решений, но на самом деле оно может быть не самым экономичным или самым быстрым. В условиях более жесткой нормы прибыли производители должны изучить все возможные возможности и реализовать неиспользованный потенциал оптимизации планирования заказов на резку.

Когда-то считавшийся очень научным процессом и одним из самых сложных программных решений, используемых производителями одежды по всему миру, в настоящее время существует несколько брендов одежды CAD, предлагающих удобную версию решений для планирования заказов на раскрой.

Как работает программа для планирования заказов на вырубку?

Снимок экрана, показывающий несколько вариантов маркеровПланирование заказов на раскрой (COP) — это мощный интегрированный инструмент для оптимизации использования ткани, процесса раскроя, времени и рабочей силы, позволяя оператору выбрать подходящее сбалансированное решение в соответствии со сценарием стиля, заказов и т.д. наличие ткани и др. Характеристики раскройной. Интеграция начинается с управления рулонами ткани, управления заказами, управления маркерами и интерфейса с автоматическими распределителями, автоматическим резаком, автоматическими этикетировщиками, системой штрих-кодов и системой ERP для безошибочных инструкций и управления данными между отделами.Модуль калькуляции COP определяет оптимальную стоимость процесса резки еще до запуска производства.

Cut Planning использует эффективный трехэтапный процесс, который начинается с планирования необходимых маркеров и слоев. Маркеры можно планировать автоматически или вручную. На основе этой информации автоматически создается план распределения, который показывает требуемые маркеры, длину маркеров, слои материала и отношения к разрезу. Когда план распределения утверждается, заказы на нарезку также создаются автоматически, что позволяет экономить трудоемкое время, связанное с созданием заказов на раскрой вручную.

Снимок экрана, показывающий варианты ступенчатой укладкиМодуль Fabric Roll Manager поддерживает инвентаризацию рулонов со всей информацией, такой как сведения о поставщике, ссылка на партию, дата получения, количество и наличие на складе. Он автоматически группирует рулоны по ширине, цвету, оттенку, усадке и обеспечивает размер каждой группы для эффективного планирования резки. Модуль назначения рулонов автоматически и в интерактивном режиме назначает подходящий рулон каждому слою в порядке резки. Модуль Marker Manager управляет базой данных маркеров САПР с подробной информацией о стиле, размере и потреблении.Перед созданием любого нового маркера модуль автоматически проверяет доступные маркеры, чтобы избежать повторения. Новые маркеры заказа ставятся в очередь для автоматического раскроя с необходимыми настройками для односторонней одежды, усадки, требований к раскрою блоков и буфера. Менеджер заказов может объединять, разделять, изменять заказы и увеличивать или уменьшать количество заказа в процентах или доступном количестве материала. Исходный объем заказа и измененный объем заказа сохраняются для любого будущего сравнения. Программа автоматически / вручную рассчитывает оптимизированный / наилучший возможный план в соответствии с настройками пользователя.

Приоритет на ткань или экономию времени или и то, и другое:

- Тип выкладывания (лицевой стороной вверх, зигзагообразной, фронтальной)

- Максимальная длина стола (длина укладки)

- Максимальная высота раскладывания (количество слоев)

- Одноцветный или смешанный цвет или ступенчатая укладка (для небольших заказов)

Планирование раскроя использует эффективный трехэтапный процесс, который начинается с планирования необходимых маркеров и слоев.На основе этой информации автоматически создается план разбрасывания, который показывает требуемые маркеры, длину маркеров, слои материала и отношения к пропилам

Программное обеспечение для планирования заказов на раскрой определяет, какие маркеры следует делать; как следует расстелить и разрезать ткань; наиболее экономичное количество слоев, цветов и размерных смесей. Он предоставляет текущий отчет о состоянии, хранит данные и файлы вложенных маркеров (MRK), вычисляет количество пакетов заказов и определения маркеров, создает маркеры вложенности для производства, снижает расход материала, максимизирует эффективность маркеров и предоставляет подробную информацию о разбрасывании для многоцветных слоев.Такое программное обеспечение экономит время при управлении многоцветными заказами и точно рассчитывает производственные затраты для лучшего управления, сводя к минимуму время вывода продукта на рынок за счет значительного сокращения цикла разработки.

Morgan Dynamics 903 Планирование заказов на раскрой

Это довольно новое решение, предложенное компанией Morgan Dynamics, Италия. Он включает в себя CAD и управление данными о продукте (PDM) в свой ассортимент программного обеспечения, а также резак, разбрасыватель, загрузчик ткани и плоттер в ассортимент оборудования.Таким образом, он предлагает возможность беспроблемной интеграции в ассортимент своей продукции. Единственное, что противоречит этому решению, — это отсутствие множества одноранговых инсталляций, которые могли бы сравнить потенциальные инвесторы. www.morgan-dynamics.com

Optiplan от Lectra

Снимок экрана, показывающий сравнение времениLectra предлагает легендарное программное обеспечение Optiplan, которое изначально было разработано Роджером Деннисоном. Текущая версия удобна для пользователя и имеет множество установок для экспертной оценки потенциальными инвесторами.Lectra также предлагает программные решения CAD и PLM, а также аппаратные решения для разбрасывателя и резака. Интегрированное решение для разработки продукта является дополнительным преимуществом для будущей интеграции, в то время как отсутствие загрузчиков является отрицательным. www.lectra.com

План резки из Optitex

Optitex Cut Plan — довольно новое предложение из семейства Optitex, известного своими легендарными решениями САПР. Компания Optitex начала предлагать решения для планов резки с 2009 года в качестве расширенного модуля в рамках своего программного обеспечения САПР.Как и Lectra, у него есть мощный интегрированный программный пакет для разработки продуктов, но у него нет собственного набора оборудования, включающего разбрасыватели, резаки и загрузчики, что делает бесшовную интеграцию зависимой от совместимости с другим оборудованием. Поскольку это относительно новое предложение на рынке, количество установок также ограничено. www.optitex.com

ПолиПМ

План резкиPolyPM — это предложение компании Polygon Software, США. Программное обеспечение Polygon — очень старое программное обеспечение, предлагающее решения САПР мировому рынку и некоторое время присутствовавшее на индийском рынке в 1990-х годах.Компания недавно вернулась на индийский рынок с целым рядом программных решений. CAD, PLM и интегрированная ERP дают дополнительные преимущества для бесшовного взаимодействия, однако, поскольку Polygon Software не предлагает распределитель, резак и загрузчик, инвестор должен зависеть от других брендов в отношении аппаратных решений и возможностей подключения. www.polypm.com

План резки IMA 300

IMA от Macpi Group of Italy — полностью независимое акционерное общество. Ассортимент продукции IMA включает разбрасыватели, резаки, загрузчики и программные решения, такие как Genious Evo CAD.Хотя разбрасыватели и резаки хорошо зарекомендовали себя, программные продукты только появляются. Преимущество плана резки IMA заключается в том, что его программные решения, такие как CAD, программное обеспечение для распределения и оптимизации валков, интегрированы с программным обеспечением плана резки, а наличие собственного разбрасывателя, резака и погрузчика является дополнительным преимуществом для создания комплексного решения для помещения для резки. www.imaitaly.it

AMS Cutplan

AMS Inc. была основана в 1978 году в США менеджерами по производству одежды с целью решения задач оптимизации, возникающих в процессе резки ткани.AMS Cutplan, вероятно, единственная компания, которая предлагает только специализированное программное обеспечение для планирования резки без каких-либо других программных решений, таких как CAD. Хотя AMS Cutplan имеет очень сильное присутствие в США и Южной Америке, на Индийском субконтиненте она относительно неизвестна. Недостатком этого решения является то, что инвестор должен обеспечить беспрепятственное взаимодействие с другими брендами программного обеспечения и оборудования САПР, такими как разбрасыватель, резак и погрузчик. www.cutplan.com

Преимущества планирования заказа на обрезку

Несмотря на то, что все решения отличаются друг от друга, между ними есть много общего, и общие преимущества, которые могут быть получены с помощью программного обеспечения для планирования резки, многочисленны.Одним из наиболее важных является то, что программное обеспечение помогает оптимизировать управление запасами материалов и обеспечивает значительную экономию материала, поскольку оно позволяет точно рассчитать, сколько материала было использовано и точное количество ткани, необходимое для производства, с учетом конкретной среды, что позволяет избежать отходы и нехватка запасов. Кроме того, за счет оптимизации процессов и максимального увеличения производства за счет объединения различных этапов планирования в единый автоматизированный процесс потребление ткани может быть снижено до 5%.

Программа для планирования раскроя быстро создает графики и за считанные минуты адаптирует их к ежедневным производственным требованиям. Благодаря автоматизации задач он также оптимизирует операции CAD и резки, а также снижает риск ошибок. Время, сэкономленное операторами благодаря этому приложению, позволяет им переориентировать свои основные действия и сэкономить время в управлении производством до 15%.

Универсальность программного обеспечения для множества приложений позволяет автоматически управлять данными, отправляемыми системами CAD и ERP, посредством автоматического импорта новых производственных заказов и маркеров.Он также связывает различные технологические острова (планирование, CAD, ERP и раскройный цех) и повышает производительность, поскольку программное обеспечение моделирует производственные операции на основе сценариев и измеряет их влияние на потребление материалов и производительность.

Без сомнения, работая с интегрированным планированием резки, предприятия могут хранить свои производственные данные в одной центральной базе данных, что обеспечивает более эффективную работу и сокращает количество ошибок, а также облегчает принятие решений.

Заключение

Решая, какой план резки выбрать, нужно учитывать две вещи: что является приоритетом и окупаемость инвестиций.Существуют сложные решения, которые подходят не всем. Следует быть очень осторожным, чтобы не образовывать островков решений. У вас могут быть лучшие САПР от одного бренда и лучшее решение для планирования заказов от другого бренда; но у них может не быть бесшовной взаимосвязи. Если только у вас нет собственных ИТ-возможностей, они очень сильны; вам следует придерживаться тех, которые интегрированы с решениями САПР, разбрасывания и резки. Вы должны проверить, можете ли вы установить несколько приоритетов и создать разные ситуации «что, если».

Связанные

Будьте в курсе ваших интересов с помощью наших тщательно отобранных новостей и статей.

Представлять на рассмотрение

Современные раскройные цеха швейной фабрики оборудованы автоматами раскроя.Автоматические станки для раскроя ткани помогают предприятиям повысить точность раскроя и улучшить производство в раскройном цехе. Есть много брендов, которые производят и поставляют автоматические станки для резки ткани с ЧПУ производителям одежды. В этом посте я перечислил 2 марки / компании автоматических станков для резки ткани с ЧПУ. Если вы ищете автомат для резки для своего завода, обратите внимание на эти станки. Bullmer производится в Германии. Существуют автоматы для резки Premiumcut, Turbocut и Procut.Узнайте больше о огранке Буллмера. Автоматические машины для раскроя ткани помогают фабрикам повысить точность раскроя и улучшить производство в раскройном цехе. Есть много брендов, которые производят и поставляют автоматические станки для резки ткани с ЧПУ производителям одежды. Автоматические машины для раскроя и раскладывания ткани Автоматизация в цехе раскроя: выкройки, разработанные или оцифрованные в системе CAD, одновременно подготавливаются в подходящем формате для вырезания автоматическим резаком.Линии, выемки, просверленные отверстия и другие отметки обнаруживаются с помощью программного обеспечения фрезы. Резка через автоматический резак не только быстрая, но и чрезвычайно точная. Другие функции также могут быть добавлены автоматически, например, напечатанные этикетки. Системы автоматической резки, подключенные к программному обеспечению САПР, значительно оптимизируют использование материалов. За короткое время можно сравнить использование материалов для типов маркеров: один или несколько маркеров размера как отдельные или комбинированные размеры. Информация о результатах интегрируется в PLM, и затем можно рассчитать производственные затраты на материалы (рис. 1).Автоматический резак PROCUT от Bullmer Рисунок 1: Автоматический резак PROCUT от Bullmer Еще одним преимуществом, которым нельзя пренебречь, является то, что управление системой может выполнять один человек. Для раскроя ткань кладется на рабочий стол. Укладчик является частью разделочного стола; опционально его выбирает производитель фрезы. Система укладки облегчает манипулирование рулонами ткани, а укладка отдельных тканей на место намного точнее, чем укладка вручную.Края прилегают ровно друг к другу, что значительно снижает количество отходов. Метод автоматической резки, обычно используемый в швейной промышленности, — это лазерная резка; реже применяется ультразвуковая резка. Лазерная резка очень точная и быстрая. Можно резать практически все виды материалов, но при резке материалов с содержанием фтора или хлора необходимо учитывать дымовые газы. При разрезании нескольких слоев синтетических материалов слои могут соединиться по краям из-за расплавленной массы.Ручные резаки все еще используются. Помимо классических ножничных ленточных пил, часто используются лобзики и круглые ножи. Ручная резка не контролируется программным обеспечением, и человек, использующий пилу или нож, режет по шаблону, который обычно печатается на бумаге. Решение использовать этот медленный способ резки зависит от финансов компании, а также от объема производства и разнообразия коллекции. В контексте Индустрии 4.0 взаимодействие между маркером образца и обработкой вырезанных деталей имеет первостепенное значение.Кроме того, детали выкройки должны быть идентифицированы после резки. Почти все резальные машины включают систему маркировки, которая маркирует детали выкройки словами или кодами, используемыми компанией и ее системой управления качеством. Режущий мост оснащен оборудованием для этикетирования и ультразвуковой сварки, струйным принтером и другими дополнительными инструментами. Между отрезанием и соединением по-прежнему необходимо использовать физический труд, потому что не существует технических устройств, которые безопасно транспортируют отрезанные детали на станцию шитья или соединения.Первая причина в том, что ткань обычно гибкая; во-вторых, есть вероятность смешивания разных размеров. Стандартные захваты для удержания и переноса материалов работают на основе вакуума или игл и поэтому не подходят для ткани одежды. В области технического текстиля это намного проще, потому что ткани менее чувствительны. Из-за этой манипуляции использование захвата стало более стандартным (рис. 2). Автоматизация в швейном цехе: Полная автоматизация процесса соединения в швейной технике невозможна никогда.Человеческая рука по-прежнему должна контролировать процесс шитья, который направляет, позиционирует и составляет вещества. Несмотря на это, все больше и больше отдельных частей производства автоматизируется. Например, такие предметы, как горловины рубашек поло, карманы с кантом, прикрепленные карманы и молнии, производятся с использованием швейных машин с компьютерным числовым программным управлением. Juki, PFAFF Industrial и Dürkopp Adler разработали швейные машины и подходящие аксессуары для многочисленных швейных процессов. Шитье на автоматических швейных машинах дает высокопрофессиональные результаты в кратчайшие сроки, которых человек никогда не сможет достичь (Рис. 3).Рисунок-3: Промышленная автоматическая швейная система PFAFF. Многие эксперты говорят, что швейные процессы будут все больше роботизировать, но полная автоматизация в ближайшем будущем невозможна. Уровень автоматизации более 95%, так как в автомобильной промышленности не может быть достигнут. Стили в одежде меняются слишком быстро, и существует почти бесчисленное множество вариантов форм. Однако с развитием роботов вполне естественно, что все больше и больше отдельных производственных процессов будут автоматизированы. Таким образом, небольшие компании смогут поддерживать цены на одежду на доступном уровне и по-прежнему предлагать индивидуальную одежду.Несмотря на тяжелые условия из-за свойств мягких материалов, автоматизированная обработка тканей находится в центре внимания нескольких текущих проектов. Например, Adidas успешно разработал полностью автоматизированное производство обуви на так называемой «Speedfactory». Подошва обуви напечатана на 3D-принтере, а голенище связано как одно целое. Соединение подошвы и голенища осуществляется роботом, который манипулирует всеми необходимыми компонентами. Заказчик может спроектировать свою выкройку и получить обувь точного размера. Автоматические машины для раскроя и раскладывания ткани Автоматизация в цехе раскроя: выкройки, разработанные или оцифрованные в системе CAD, одновременно подготавливаются в подходящем формате для вырезания автоматическим резаком. Линии, выемки, просверленные отверстия и другие отметки обнаруживаются с помощью программного обеспечения фрезы. Резка через автоматический резак не только быстрая, но и чрезвычайно точная. Другие функции также могут быть добавлены автоматически, например, напечатанные этикетки. Системы автоматической резки, подключенные к программному обеспечению САПР, значительно оптимизируют использование материалов.За короткое время можно сравнить использование материалов для типов маркеров: один или несколько маркеров размера как отдельные или комбинированные размеры. Информация о результатах интегрируется в PLM, и затем можно рассчитать производственные затраты на материалы (рис. 1). Автоматический резак PROCUT от Bullmer Рисунок 1: Автоматический резак PROCUT от Bullmer Еще одним преимуществом, которым нельзя пренебречь, является то, что управление системой может выполнять один человек. Для раскроя ткань кладется на рабочий стол. Укладчик является частью разделочного стола; опционально его выбирает производитель фрезы.Система укладки облегчает манипулирование рулонами ткани, а укладка отдельных тканей на место намного точнее, чем укладка вручную. Края прилегают ровно друг к другу, что значительно снижает количество отходов. Метод автоматической резки, обычно используемый в швейной промышленности, — это лазерная резка; реже применяется ультразвуковая резка. Лазерная резка очень точная и быстрая. Можно резать практически все виды материалов, но при резке материалов с содержанием фтора или хлора необходимо учитывать дымовые газы.При разрезании нескольких слоев синтетических материалов слои могут соединиться по краям из-за расплавленной массы. Ручные резаки все еще используются. Помимо классических ножничных ленточных пил, часто используются лобзики и круглые ножи. Ручная резка не контролируется программным обеспечением, и человек, использующий пилу или нож, режет по шаблону, который обычно печатается на бумаге. Решение использовать этот медленный способ резки зависит от финансов компании, а также от объема производства и разнообразия коллекции.В контексте Индустрии 4.0 взаимодействие между маркером образца и обработкой вырезанных деталей имеет первостепенное значение. Кроме того, детали выкройки должны быть идентифицированы после резки. Почти все резальные машины включают систему маркировки, которая маркирует детали выкройки словами или кодами, используемыми компанией и ее системой управления качеством. Режущий мост оснащен оборудованием для этикетирования и ультразвуковой сварки, струйным принтером и другими дополнительными инструментами. Между отрезанием и соединением по-прежнему необходимо использовать физический труд, потому что не существует технических устройств, которые безопасно транспортируют отрезанные детали на станцию шитья или соединения.Первая причина в том, что ткань обычно гибкая; во-вторых, есть вероятность смешивания разных размеров. Стандартные захваты для удержания и переноса материалов работают на основе вакуума или игл и поэтому не подходят для ткани одежды. В области технического текстиля это намного проще, потому что ткани менее чувствительны. Из-за этой манипуляции использование захвата стало более стандартным (рис. 2). Автоматизация в швейном цехе: Полная автоматизация процесса соединения в швейной технике невозможна никогда.Человеческая рука по-прежнему должна контролировать процесс шитья, который направляет, позиционирует и составляет вещества. Несмотря на это, все больше и больше отдельных частей производства автоматизируется. Например, такие предметы, как горловины рубашек поло, карманы с кантом, прикрепленные карманы и молнии, производятся с использованием швейных машин с компьютерным числовым программным управлением. Juki, PFAFF Industrial и Dürkopp Adler разработали швейные машины и подходящие аксессуары для многочисленных швейных процессов. Шитье на автоматических швейных машинах дает высокопрофессиональные результаты в кратчайшие сроки, которых человек никогда не сможет достичь (Рис. 3).Рисунок-3: Промышленная автоматическая швейная система PFAFF. Многие эксперты говорят, что швейные процессы будут все больше роботизировать, но полная автоматизация в ближайшем будущем невозможна. Уровень автоматизации более 95%, так как в автомобильной промышленности не может быть достигнут. Стили в одежде меняются слишком быстро, и существует почти бесчисленное множество вариантов форм. Однако с развитием роботов вполне естественно, что все больше и больше отдельных производственных процессов будут автоматизированы. Таким образом, небольшие компании смогут поддерживать цены на одежду на доступном уровне и по-прежнему предлагать индивидуальную одежду.Несмотря на тяжелые условия из-за свойств мягких материалов, автоматизированная обработка тканей находится в центре внимания нескольких текущих проектов. Например, Adidas успешно разработал полностью автоматизированное производство обуви на так называемой «Speedfactory». Подошва обуви напечатана на 3D-принтере, а голенище связано как одно целое. Соединение подошвы и голенища осуществляется роботом, который манипулирует всеми необходимыми компонентами. Заказчик может спроектировать свою выкройку и получить обувь точного размера. Автоматические машины для раскроя и раскладывания ткани Автоматизация в цехе раскроя: выкройки, разработанные или оцифрованные в системе CAD, одновременно подготавливаются в подходящем формате для вырезания автоматическим резаком. Линии, выемки, просверленные отверстия и другие отметки обнаруживаются с помощью программного обеспечения фрезы. Резка через автоматический резак не только быстрая, но и чрезвычайно точная. Другие функции также могут быть добавлены автоматически, например, напечатанные этикетки. Системы автоматической резки, подключенные к программному обеспечению САПР, значительно оптимизируют использование материалов.За короткое время можно сравнить использование материалов для типов маркеров: один или несколько маркеров размера как отдельные или комбинированные размеры. Информация о результатах интегрируется в PLM, и затем можно рассчитать производственные затраты на материалы (рис. 1). Автоматический резак PROCUT от Bullmer Рисунок 1: Автоматический резак PROCUT от Bullmer Еще одним преимуществом, которым нельзя пренебречь, является то, что управление системой может выполнять один человек. Для раскроя ткань кладется на рабочий стол. Укладчик является частью разделочного стола; опционально его выбирает производитель фрезы.Система укладки облегчает манипулирование рулонами ткани, а укладка отдельных тканей на место намного точнее, чем укладка вручную. Края прилегают ровно друг к другу, что значительно снижает количество отходов. Метод автоматической резки, обычно используемый в швейной промышленности, — это лазерная резка; реже применяется ультразвуковая резка. Лазерная резка очень точная и быстрая. Можно резать практически все виды материалов, но при резке материалов с содержанием фтора или хлора необходимо учитывать дымовые газы.При разрезании нескольких слоев синтетических материалов слои могут соединиться по краям из-за расплавленной массы. Ручные резаки все еще используются. Помимо классических ножничных ленточных пил, часто используются лобзики и круглые ножи. Ручная резка не контролируется программным обеспечением, и человек, использующий пилу или нож, режет по шаблону, который обычно печатается на бумаге. Решение использовать этот медленный способ резки зависит от финансов компании, а также от объема производства и разнообразия коллекции.В контексте Индустрии 4.0 взаимодействие между маркером образца и обработкой вырезанных деталей имеет первостепенное значение. Кроме того, детали выкройки должны быть идентифицированы после резки. Почти все резальные машины включают систему маркировки, которая маркирует детали выкройки словами или кодами, используемыми компанией и ее системой управления качеством. Режущий мост оснащен оборудованием для этикетирования и ультразвуковой сварки, струйным принтером и другими дополнительными инструментами. Между отрезанием и соединением по-прежнему необходимо использовать физический труд, потому что не существует технических устройств, которые безопасно транспортируют отрезанные детали на станцию шитья или соединения.Первая причина в том, что ткань обычно гибкая; во-вторых, есть вероятность смешивания разных размеров. Стандартные захваты для удержания и переноса материалов работают на основе вакуума или игл и поэтому не подходят для ткани одежды. В области технического текстиля это намного проще, потому что ткани менее чувствительны. Из-за этой манипуляции использование захвата стало более стандартным (рис. 2). Автоматизация в швейном цехе: Полная автоматизация процесса соединения в швейной технике невозможна никогда.Человеческая рука по-прежнему должна контролировать процесс шитья, который направляет, позиционирует и составляет вещества. Несмотря на это, все больше и больше отдельных частей производства автоматизируется. Например, такие предметы, как горловины рубашек поло, карманы с кантом, прикрепленные карманы и молнии, производятся с использованием швейных машин с компьютерным числовым программным управлением. Juki, PFAFF Industrial и Dürkopp Adler разработали швейные машины и подходящие аксессуары для многочисленных швейных процессов. Шитье на автоматических швейных машинах дает высокопрофессиональные результаты в кратчайшие сроки, которых человек никогда не сможет достичь (Рис. 3).Рисунок-3: Промышленная автоматическая швейная система PFAFF. Многие эксперты говорят, что швейные процессы будут все больше роботизировать, но полная автоматизация в ближайшем будущем невозможна. Уровень автоматизации более 95%, так как в автомобильной промышленности не может быть достигнут. Стили в одежде меняются слишком быстро, и существует почти бесчисленное множество вариантов форм. Однако с развитием роботов вполне естественно, что все больше и больше отдельных производственных процессов будут автоматизированы. Таким образом, небольшие компании смогут поддерживать цены на одежду на доступном уровне и по-прежнему предлагать индивидуальную одежду.Несмотря на тяжелые условия из-за свойств мягких материалов, автоматизированная обработка тканей находится в центре внимания нескольких текущих проектов. Например, Adidas успешно разработал полностью автоматизированное производство обуви на так называемой «Speedfactory». Подошва обуви напечатана на 3D-принтере, а голенище связано как одно целое. Соединение подошвы и голенища осуществляется роботом, который манипулирует всеми необходимыми компонентами. Заказчик может спроектировать свою выкройку и получить обувь точного размера. Автоматические машины для раскроя и раскладывания ткани Автоматизация в цехе раскроя: выкройки, разработанные или оцифрованные в системе CAD, одновременно подготавливаются в подходящем формате для вырезания автоматическим резаком. Линии, выемки, просверленные отверстия и другие отметки обнаруживаются с помощью программного обеспечения фрезы. Резка через автоматический резак не только быстрая, но и чрезвычайно точная. Другие функции также могут быть добавлены автоматически, например, напечатанные этикетки. Системы автоматической резки, подключенные к программному обеспечению САПР, значительно оптимизируют использование материалов.За короткое время можно сравнить использование материалов для типов маркеров: один или несколько маркеров размера как отдельные или комбинированные размеры. Информация о результатах интегрируется в PLM, и затем можно рассчитать производственные затраты на материалы (рис. 1). Автоматический резак PROCUT от Bullmer Рисунок 1: Автоматический резак PROCUT от Bullmer Еще одним преимуществом, которым нельзя пренебречь, является то, что управление системой может выполнять один человек. Для раскроя ткань кладется на рабочий стол. Укладчик является частью разделочного стола; опционально его выбирает производитель фрезы.Система укладки облегчает манипулирование рулонами ткани, а укладка отдельных тканей на место намного точнее, чем укладка вручную. Края прилегают ровно друг к другу, что значительно снижает количество отходов. Метод автоматической резки, обычно используемый в швейной промышленности, — это лазерная резка; реже применяется ультразвуковая резка. Лазерная резка очень точная и быстрая. Можно резать практически все виды материалов, но при резке материалов с содержанием фтора или хлора необходимо учитывать дымовые газы.При разрезании нескольких слоев синтетических материалов слои могут соединиться по краям из-за расплавленной массы. Ручные резаки все еще используются. Помимо классических ножничных ленточных пил, часто используются лобзики и круглые ножи. Ручная резка не контролируется программным обеспечением, и человек, использующий пилу или нож, режет по шаблону, который обычно печатается на бумаге. Решение использовать этот медленный способ резки зависит от финансов компании, а также от объема производства и разнообразия коллекции.В контексте Индустрии 4.0 взаимодействие между маркером образца и обработкой вырезанных деталей имеет первостепенное значение. Кроме того, детали выкройки должны быть идентифицированы после резки. Почти все резальные машины включают систему маркировки, которая маркирует детали выкройки словами или кодами, используемыми компанией и ее системой управления качеством. Режущий мост оснащен оборудованием для этикетирования и ультразвуковой сварки, струйным принтером и другими дополнительными инструментами. Между отрезанием и соединением по-прежнему необходимо использовать физический труд, потому что не существует технических устройств, которые безопасно транспортируют отрезанные детали на станцию шитья или соединения.Первая причина в том, что ткань обычно гибкая; во-вторых, есть вероятность смешивания разных размеров. Стандартные захваты для удержания и переноса материалов работают на основе вакуума или игл и поэтому не подходят для ткани одежды. В области технического текстиля это намного проще, потому что ткани менее чувствительны. Из-за этой манипуляции использование захвата стало более стандартным (рис. 2). Автоматизация в швейном цехе: Полная автоматизация процесса соединения в швейной технике невозможна никогда.Человеческая рука по-прежнему должна контролировать процесс шитья, который направляет, позиционирует и составляет вещества. Несмотря на это, все больше и больше отдельных частей производства автоматизируется. Например, такие предметы, как горловины рубашек поло, карманы с кантом, прикрепленные карманы и молнии, производятся с использованием швейных машин с компьютерным числовым программным управлением. Juki, PFAFF Industrial и Dürkopp Adler разработали швейные машины и подходящие аксессуары для многочисленных швейных процессов. Шитье на автоматических швейных машинах дает высокопрофессиональные результаты в кратчайшие сроки, которых человек никогда не сможет достичь (Рис. 3).Рисунок-3: Промышленная автоматическая швейная система PFAFF. Многие эксперты говорят, что швейные процессы будут все больше роботизировать, но полная автоматизация в ближайшем будущем невозможна. Уровень автоматизации более 95%, так как в автомобильной промышленности не может быть достигнут. Стили в одежде меняются слишком быстро, и существует почти бесчисленное множество вариантов форм. Однако с развитием роботов вполне естественно, что все больше и больше отдельных производственных процессов будут автоматизированы. Таким образом, небольшие компании смогут поддерживать цены на одежду на доступном уровне и по-прежнему предлагать индивидуальную одежду.Несмотря на тяжелые условия из-за свойств мягких материалов, автоматизированная обработка тканей находится в центре внимания нескольких текущих проектов. Например, Adidas успешно разработал полностью автоматизированное производство обуви на так называемой «Speedfactory». Подошва обуви напечатана на 3D-принтере, а голенище связано как одно целое. Соединение подошвы и голенища осуществляется роботом, который манипулирует всеми необходимыми компонентами. Заказчик может спроектировать свою выкройку и получить обувь точного размера. Автоматические машины для раскроя и раскладывания ткани Автоматизация в цехе раскроя: выкройки, разработанные или оцифрованные в системе CAD, одновременно подготавливаются в подходящем формате для вырезания автоматическим резаком. Линии, выемки, просверленные отверстия и другие отметки обнаруживаются с помощью программного обеспечения фрезы. Резка через автоматический резак не только быстрая, но и чрезвычайно точная. Другие функции также могут быть добавлены автоматически, например, напечатанные этикетки. Системы автоматической резки, подключенные к программному обеспечению САПР, значительно оптимизируют использование материалов.За короткое время можно сравнить использование материалов для типов маркеров: один или несколько маркеров размера как отдельные или комбинированные размеры. Информация о результатах интегрируется в PLM, и затем можно рассчитать производственные затраты на материалы (рис. 1). Автоматический резак PROCUT от Bullmer Рисунок 1: Автоматический резак PROCUT от Bullmer Еще одним преимуществом, которым нельзя пренебречь, является то, что управление системой может выполнять один человек. Для раскроя ткань кладется на рабочий стол. Укладчик является частью разделочного стола; опционально его выбирает производитель фрезы.Система укладки облегчает манипулирование рулонами ткани, а укладка отдельных тканей на место намного точнее, чем укладка вручную. Края прилегают ровно друг к другу, что значительно снижает количество отходов. Метод автоматической резки, обычно используемый в швейной промышленности, — это лазерная резка; реже применяется ультразвуковая резка. Лазерная резка очень точная и быстрая. Можно резать практически все виды материалов, но при резке материалов с содержанием фтора или хлора необходимо учитывать дымовые газы.При разрезании нескольких слоев синтетических материалов слои могут соединиться по краям из-за расплавленной массы. Ручные резаки все еще используются. Помимо классических ножничных ленточных пил, часто используются лобзики и круглые ножи. Ручная резка не контролируется программным обеспечением, и человек, использующий пилу или нож, режет по шаблону, который обычно печатается на бумаге. Решение использовать этот медленный способ резки зависит от финансов компании, а также от объема производства и разнообразия коллекции.В контексте Индустрии 4.0 взаимодействие между маркером образца и обработкой вырезанных деталей имеет первостепенное значение. Кроме того, детали выкройки должны быть идентифицированы после резки. Почти все резальные машины включают систему маркировки, которая маркирует детали выкройки словами или кодами, используемыми компанией и ее системой управления качеством. Режущий мост оснащен оборудованием для этикетирования и ультразвуковой сварки, струйным принтером и другими дополнительными инструментами. Между отрезанием и соединением по-прежнему необходимо использовать физический труд, потому что не существует технических устройств, которые безопасно транспортируют отрезанные детали на станцию шитья или соединения.Первая причина в том, что ткань обычно гибкая; во-вторых, есть вероятность смешивания разных размеров. Стандартные захваты для удержания и переноса материалов работают на основе вакуума или игл и поэтому не подходят для ткани одежды. В области технического текстиля это намного проще, потому что ткани менее чувствительны. Из-за этой манипуляции использование захвата стало более стандартным (рис. 2). Автоматизация в швейном цехе: Полная автоматизация процесса соединения в швейной технике невозможна никогда.Человеческая рука по-прежнему должна контролировать процесс шитья, который направляет, позиционирует и составляет вещества. Несмотря на это, все больше и больше отдельных частей производства автоматизируется. Например, такие предметы, как горловины рубашек поло, карманы с кантом, прикрепленные карманы и молнии, производятся с использованием швейных машин с компьютерным числовым программным управлением. Juki, PFAFF Industrial и Dürkopp Adler разработали швейные машины и подходящие аксессуары для многочисленных швейных процессов. Шитье на автоматических швейных машинах дает высокопрофессиональные результаты в кратчайшие сроки, которых человек никогда не сможет достичь (Рис. 3).Рисунок-3: Промышленная автоматическая швейная система PFAFF. Многие эксперты говорят, что швейные процессы будут все больше роботизировать, но полная автоматизация в ближайшем будущем невозможна. Уровень автоматизации более 95%, так как в автомобильной промышленности не может быть достигнут. Стили в одежде меняются слишком быстро, и существует почти бесчисленное множество вариантов форм. Однако с развитием роботов вполне естественно, что все больше и больше отдельных производственных процессов будут автоматизированы. Таким образом, небольшие компании смогут поддерживать цены на одежду на доступном уровне и по-прежнему предлагать индивидуальную одежду.Несмотря на тяжелые условия из-за свойств мягких материалов, автоматизированная обработка тканей находится в центре внимания нескольких текущих проектов. Например, Adidas успешно разработал полностью автоматизированное производство обуви на так называемой «Speedfactory». Подошва обуви напечатана на 3D-принтере, а голенище связано как одно целое. Соединение подошвы и голенища осуществляется роботом, который манипулирует всеми необходимыми компонентами. Заказчик может спроектировать свою выкройку и получить обувь точного размера. |

Tukatech запускает европейские ECO-сертифицированные автоматические системы раскроя ткани

Tukatech, лидер в области технологий индустрии моды, запустила чистую фильтрацию воздуха и самое низкое энергопотребление системы раскроя TUKAcut (служащие для автоматического раскроя ткани), сертифицированные TÜV SÜD Italia Machine Energy Protocol MEP. Машины итальянского производства настраиваются с помощью программного обеспечения Tukatech, а также механических и электрических характеристик, чтобы гарантировать, что TUKAcut является непревзойденным решением для цеха раскроя.

Машины TUKAcut для резки нижнего белья, джинсовой ткани и универсальной ткани доступны с индивидуальной шириной и высотой. Эти машины разработаны для обеспечения максимальной производительности при минимальных эксплуатационных расходах. Хотя производительность резки как минимум на 20% выше, чем у других моделей, представленных на рынке, затраты на электроэнергию на 50–70% ниже, что является большим преимуществом для пользователей в странах, где стоимость энергии является основным фактором.

ECO Certified Energy

Другие особенности включают высочайшую производительность за час резки джинсовой ткани с нулевым буфером, а также оптимизатор траектории реза, который дает два результата.Экономия ткани на 2–3,6% по сравнению с другими раскройными машинами и помогает повысить производительность. Вакуумная система eco-power гарантирует значительную экономию энергии — всего 5,5 кВт, что является самым низким показателем среди аналогичных станков для резки в отрасли.

Новые машины для раскроя ткани были впервые установлены в Лахоре, Пакистан, на предприятии Combined Fabrics, крупнейшем поставщике трикотажных изделий для Levi’s. Перед установкой в цехе резки работало 90 человек, которые резали 50 000 единиц в день. Шейх Тарик Мехмуд, директор по комбинированным тканям, объясняет, что компания уже «очень довольна пользователями TUKAcad, TUKA3D и SMARTmark.Tukatech продемонстрировала свой опыт в раскройном цехе, помогая нам спроектировать систему раскроя другого поставщика еще до того, как мы даже подумали об использовании TUKAcut для автоматического раскроя ткани »

Внедрение включало обучение персонала работе с сырьем, его разбрасыванию, резке и связыванию. В первый день установки 14 человек смогли разрезать такое же количество единиц (50 000), и в течение нескольких недель та же конфигурация повысила производительность до 65 000–75 000 единиц в день.

Мехмуд продолжает: «Я предлагаю прислушаться к опыту Tukatech.Наши ожидания от системы TUKAcut (и ее автоматического раскроя ткани) были намного превзойдены, но они никогда не удивляли нас дополнительными скрытыми расходами ». Компания Tukatech известна в швейной индустрии своим персональным обслуживанием клиентов и прозрачными моделями ценности.

Рам Сарин, основатель Tukatech, объясняет, что он выбрал те же механические решения от итальянского производителя машин для резки ткани F.K. Группа. Тукатек был первым партнером Ф.К. Group вывезти такие машины из Италии в 1995 году.Многие из станков, установленных в то время в США, Мексике, Канаде и Индии, все еще работают и производят высококачественную резку. Новый станок TUKAcut — это оригинальное решение Tukatech для раскроя ткани, которое позволяет Tukatech предлагать производителям одежды надежные станки для раскроя ткани по конкурентоспособным ценам. «Подобно инжиниринговым компаниям, таким как AMG, которые сотрудничают с Daimler-Benz, чтобы предложить удивительно высокопроизводительный автомобиль водителям, которые ценят инженерные решения, мы предлагаем то же самое в нашем партнерстве с F.K. Group », — комментирует Рам Сарин.

О компании Tukatech:

Компания Tukatech, основанная в 1995 году ветераном швейной промышленности Рамом Сарином, предоставляет швейной промышленности инновационные инструменты, повышая производительность от цеха выкройки до цеха раскроя. Решения включают в себя TUKAcad (отмеченное наградами программное обеспечение для создания шаблонов), TUKA3D (пакет для виртуальной 3D-подгонки и проектирования), TUKAcloud (онлайн-платформа для совместной работы), SMARTmark (мощная программа для создания маркеров) и автоматическое компьютерное оборудование для черчение, раскладывание и раскрой ткани.

Чтобы получить дополнительную информацию о мире Tukatech и запланировать бесплатную демонстрацию, свяжитесь с нами сегодня!

www.tukatech.com | [email protected] | 323-726-3836

Как выбрать лучшую машину для резки ткани

Если вы хотите улучшить дизайн одежды и производственный процесс, лучшая машина для резки ткани может помочь вам в этом.

Вы были поражены замысловатым рисунком платья или блузки? Модельеры и производители создают эти роскошные творения с помощью машин для резки ткани.Это оборудование создано специально для раскроя тканей и текстиля.

С тканевой машиной ваши дизайнерские и производственные возможности практически безграничны. Однако вам понадобится лучшая машина для резки ткани, чтобы в полной мере использовать этот замечательный инструмент.

Чтобы узнать больше о том, как выбрать лучшую машину для резки ткани, продолжайте читать.

Основы машины для резки тканиС помощью машины для лазерной резки ткани вы можете создавать и изготавливать практически любой дизайн.Более того, вы можете сделать это с безупречной точностью.

Многие производители уже используют станки для лазерной резки для производства одежды из различных тканей и текстиля. Лазерные резаки формируют материалы без приложения давления, в отличие от ножевых резаков, и лучше служат в качестве однослойных резаков. Однако ножевые резаки по-прежнему являются предпочтительным инструментом для многослойной резки.

Станки для лазерной резки позволяют резать материалы, не оставляя неровностей. Кроме того, во время лазерной резки нет истирания.

Раньше вы обычно видели одежду, вырезанную лазером, от дизайнеров роскоши высокого класса. Однако сейчас технология лазерной резки ткани доступна по разумным ценам.

С помощью оборудования для лазерной резки вы можете формировать одежду из практически любого материала. С помощью лазерного резака можно разрезать практически любые материалы, такие как:

• Хлопок

• Джинсовая ткань

• Войлок

• Флис

• Кружево

• Полиэфирный шелк

Лазерная резка также хорошо работает с акрил, алькантара и текстиль софтшелл.