Чертежи печи для бани из металла: 7+ вариантов чертежей печи для бани из металла [+9 ФОТО]

7+ вариантов чертежей печи для бани из металла [+9 ФОТО]

Печь в бане является обязательным атрибутом, поскольку именно она отвечает за нагрев и последующее поддержание температуры. При этом существует целый ряд заводских изделий или конструкций из кирпича, которые максимально отвечают необходимым требованиям. Однако особой популярностью пользуются чертежи самодельных печей для бани из металла, которые дают возможность изготовить небольшое устройство, идеально подходящее для конкретных условий.

Любительское фото простейшей самодельной печи из металла

Процесс изготовления

Для начала необходимо сказать о том, что существует целый ряд подобных изделий, которые отличаются своей конструкцией и принципом работы. Поэтому чертежи печей для бань из металла бывают разными. Однако все они обладают приблизительно одинаковым принципом действия (см.также статью «Печь для бани из трубы: советы по изготовлению»).

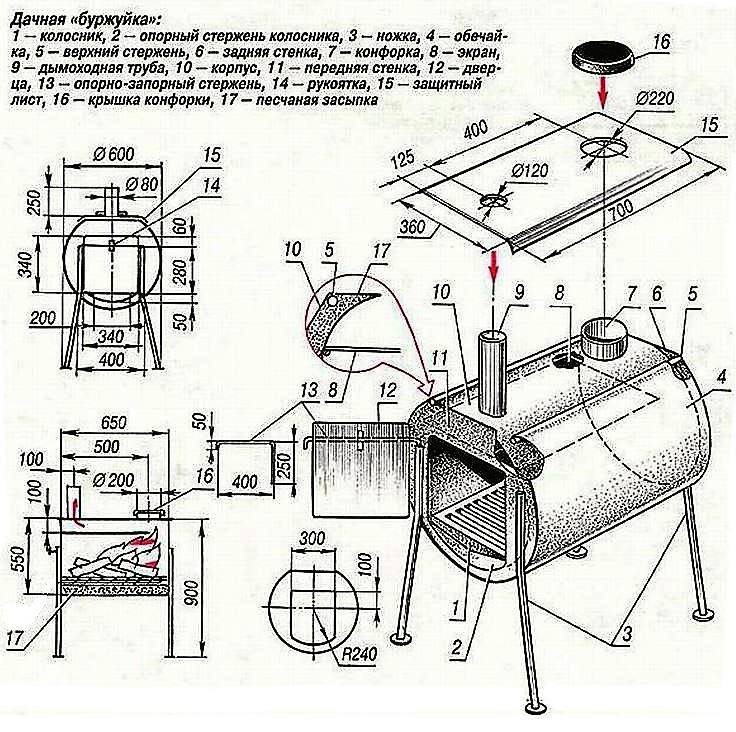

Простейший чертеж банной печи

Топка

- Прежде всего, необходимо изготовить топку.

- Многие чертежи самодельной печи для бани из металла предполагают использование некоторых готовых элементов. К ним относятся решетки и дверцы. При этом мастера советуют выбирать эти детали, изготовленные именно из металла, поскольку чугунные изделия придется фиксировать особенным образом.

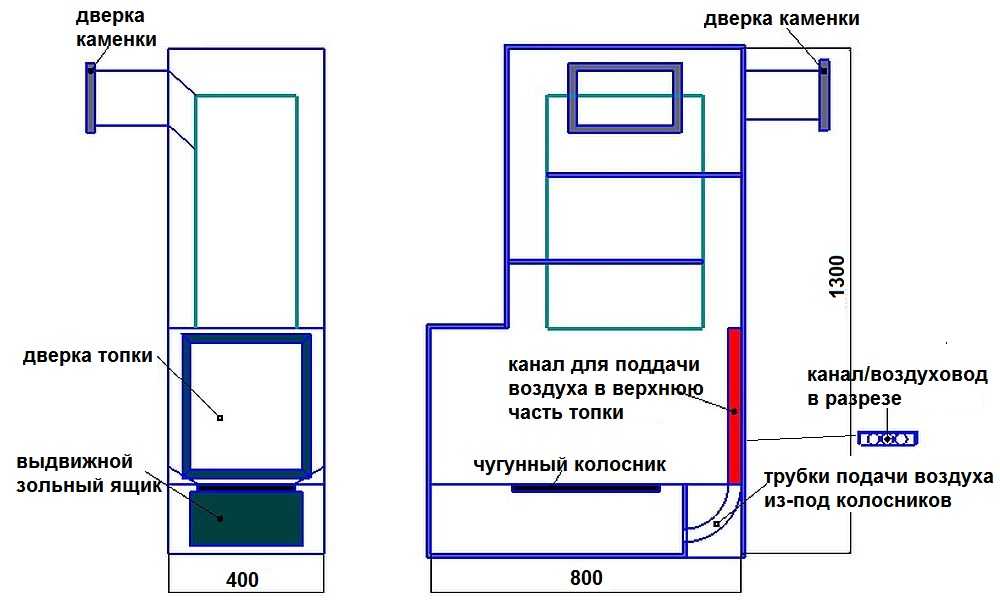

Проект изготовления металлической конструкции с детальным указанием необходимых элементов и их размеров

- Типовой чертеж печи для бани из металла предполагает, что топка будет состоять из двух секций. В первой из них происходит сжигание топлива, а вторая нужна для сбора золы. Учитывая это, их разделяют решеткой и делают отдельные дверцы.

- Стоит отметить, что окно секций для сбора золы часто используют для создания тяги, которая необходима для горения.

- Если чертеж банной печи из металла предполагает размещение каменки, то верхнюю часть топки также изготавливают из решетки

Совет! Для изготовления печи стоит использовать толстый металл.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

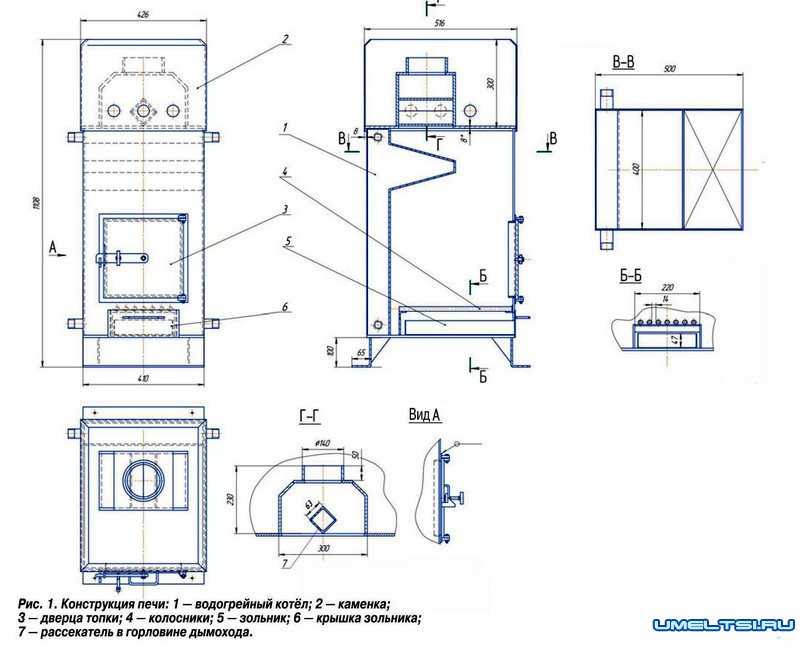

Подробный чертеж в правильном оформлении

Каменка и бак с водой

- Над топкой необходимо сделать отдельную камеру с дверцей, которая будет отделяться решеткой.

- В нее помешают специальные камни для длительного поддержания температуры.

- При этом чертежи банной печи из металла рекомендуют делать закрывающее окно, которое можно использовать для подачи воды и создания пара.

- Необходимо отметить, что обычные камни для таких печей не подходят. Особенно это относится к материалу, содержащему кремний или другие включения.

- Верх данного отсека делают с отверстием для трубы. Она будет отводить дым, и при этом подогревать воду.

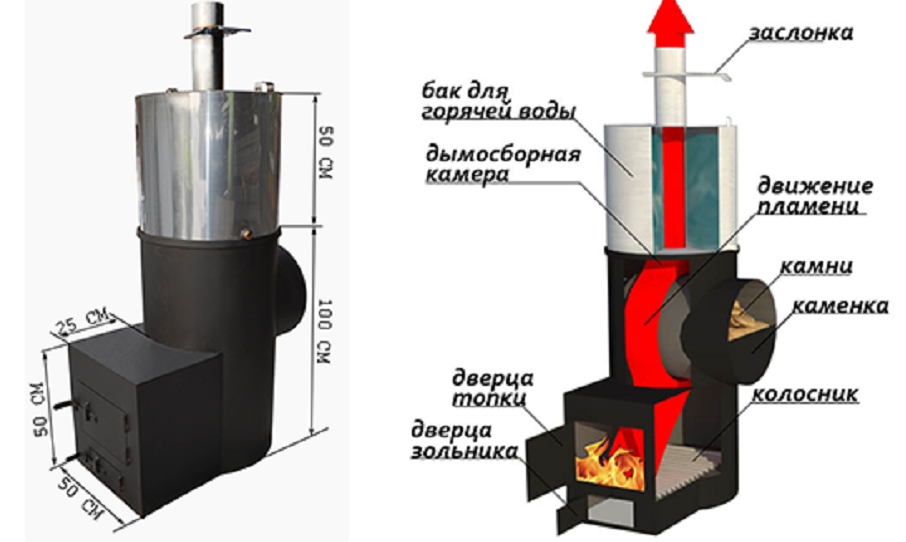

Принцип действия подобных печей

- Емкость для жидкости устанавливают сверху. При этом чертежи печей для бани из металла советуют, чтобы печная труба проходила через ее середину. Так вода будет нагреваться и от дымохода и от верхней поверхности банной каменки.

- Профессиональные мастера рекомендуют установить на низ такого бака кран. При этом нужно приобрести специальные устройства, цена которых может быть велика, но именно они смогут работать длительный срок в условиях постоянного перепада температуры.

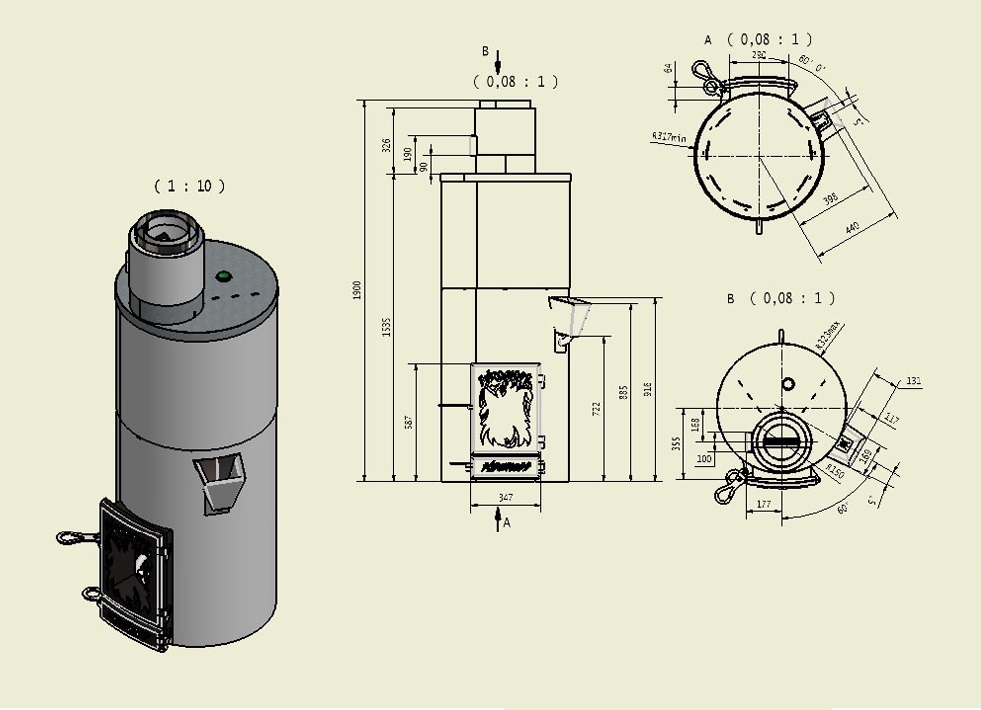

Два варианта создания горизонтальных устройств

Отдельное внимание уделяют крышке емкости. Ее можно изготовить из древесины, но тогда нужно защитить область соприкосновения с дымоходом. При этом инструкция по монтажу советует делать в ней небольшие прорези для свободного выхода пара.

Совет! Подобную конструкцию обычно изготавливают из толстостенной трубы. Это помогает решить вопрос о дешевых материалах, поскольку такие изделия можно найти на пунктах приема вторсырья по сходной стоимости.

Проект металлической печи для бани с правильной установкой и организацией дымохода

Дымоход

Когда создают чертеж печки для бани из металла, то отдельное внимание уделяют дымоходу, а именно местам, где он будет проходить через крышу. Дело в том, что трубы при топке имеют довольно большую температуру и во избежание возгорания их нужно дополнительно изолировать. Также они должны располагаться на определенной высоте, чтобы создавать постоянную тягу.

Дело в том, что трубы при топке имеют довольно большую температуру и во избежание возгорания их нужно дополнительно изолировать. Также они должны располагаться на определенной высоте, чтобы создавать постоянную тягу.

Правильная организация дымохода

Создавая печи своими руками, многие мастера советуют для организации подобных проходов приобретать готовые изделия, которые делаются специально для данных целей. При этом их довольно часто выпускают в виде цельного комплекса с наружной трубой и грибком.

Также нужно подумать и о защитном экране, в задачу которого входить предотвращать воздействие высокой температуры на стены из древесины. Их лучше всего создавать со светоотражающей поверхностью, чтобы осуществлять отвод инфракрасного излучения. Данные изделия довольно часто продаются в готовом виде и имеют относительно небольшую стоимость.

Заводские изделия для организации отвода дыма имеют хороший внешний вид и отлично справляются со своими задачами

Вывод

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме. Также на основании текста, который представлен выше, можно сделать вывод о том, что принцип изготовление печей из металла довольно пост. При этом существует масса различных конструкций, которые имеют свои определенные особенности и характеристики (см.также статью «Чертежи металлической печи для бани своими руками: как соорудить каменку в парной с высоким КПД»).

Также на основании текста, который представлен выше, можно сделать вывод о том, что принцип изготовление печей из металла довольно пост. При этом существует масса различных конструкций, которые имеют свои определенные особенности и характеристики (см.также статью «Чертежи металлической печи для бани своими руками: как соорудить каменку в парной с высоким КПД»).

Отдельное внимание при этом стоит уделить некоторым заводским изделиям, которые представлены в виде дверей, дымоходов и решеток. Они позволят значительно облегчить процесс изготовления, а значит, именно на их базе стоит разрабатывать чертежи.

Добавить в избранное Версия для печати

Поделитесь:

Рейтинг статьи:

Статьи по теме

Все материалы по теме

чертежи, самая эффективная из металла

Изготовление печей для бани своими руками получило широкое распространение в частном секторе, где владельцы недвижимости предпочитают автономность и независимость центральных коммуникаций.

Содержание

- Металлические банные печи

- Разновидности конструкций

- Простейшие печи для бани из металла

- Процесс изготовления

- Как улучшить характеристики металлической печки

Металлические банные печи

Металлическая печь имеет малую массу, быстро нагревается и столь же быстро остываетНагревательные котлы для парилки различаются по габаритам, форме и вариантам отделки.

Банные печи сиз металла имеют общее устройство:

- Корпус. Может иметь форму куба, параллелепипеда, цилиндра вертикальной или горизонтальной ориентации. Служит для размещения функциональных частей для топлива и отвода продуктов его сгорания.

- Топка. Ограниченный в корпусе короб для приема и сжигания дров.

В нижней части находится колосниковая решетка, а в верхней отверстие для отвода дыма и пиролизных газов.

В нижней части находится колосниковая решетка, а в верхней отверстие для отвода дыма и пиролизных газов. - Зольник. Находится под колосниками, нужен для сбора золы и пепла. Дверка используется для регулировки тяги в системе.

- Каменка. Металлическая корзина с камнями. Предназначена для более эффективного распределения тепла по объему парилки. В качестве теплообменника используются обычные булыжники или талькохлорит — уникальный минерал метаморфического типа, обладающий целебными свойствами.

- Дымоход. Создает необходимую тягу, отводит дым из камеры сгорания. Обычно делается из стальной трубы.

Иногда устанавливается печка в баню с баком для воды. Емкость располагается непосредственно над котлом и может снабжаться краном для подачи воды на нагревательные элементы или в таз.

Разновидности конструкций

Открытая печьПеред тем как делать котел для парилки, нужно оценить его соотношение к размеру помещения и уровень безопасности.

Печка для бани на дровах своими руками может быть изготовлена в таком исполнении.

- Закрытая. Сооружение отличается компактностью и практически полностью исключает вероятность получения ожогов. Выведенная в парную часть котла обкладывается стенками из огнеупорного кирпича, а сверху полностью перекрывается камнями.

- Открытая. Боковые части не закрываются, благодаря чему обеспечивается более ускоренный и сильный нагрев помещения. На крышке котла приваривается металлический короб, в который засыпаются булыжники. Емкость для воды делается меньшего объема. Такая печка для бани с баком своими руками делается просто и быстро.

- Комбинированная. В таких печах тепловая энергия используется по максимуму. В конструкции выделяют топливник, оснащенный двумя задвижками, решеткой и поддувалом, два патрубка с четырьмя отверстиями для трубы и обводного колена.

Также различают нагревательные устройства по типу применяемого топлива:

- дровяные — требуют постоянной дозаправки и присмотра, но могут использоваться автономно, независимо от наличия коммуникаций;

- электрические — современные, надежные, оснащенные защитой высокого класса устройства, потребляющие большое количество энергии, а значит — дорогие в эксплуатации;

- газовые — практичные, безопасные экономичные устройства с возможностью регулировки мощности нагрева.

Выбор делается исходя из особенностей помещения, финансовых возможностей и умений мастера.

Простейшие печи для бани из металла

Печь с выносной топкойПри проектировании обустройства сауны решение относительно типа и характеристик печи принимается после оценки всех сопутствующих факторов. Иногда выбор делается в пользу самых простых конструкций как временное решение при отсутствии средств, оборудования или при ожидании каких либо благоприятных условий для возведения более дорогих и эффективных сооружений.

Варианты формы котлов:

- Кубические. Представляют собой классическую буржуйку с внутренней топкой. Внутрь корпуса ставится зольник, колосники, а сверху труба, выводимая через стену на улицу. Безопасность обеспечивается высоким дымоходом и подводом воздушного канала к поддувалу. Является наиболее распространенным способом обустроить парную быстро и недорого.

- Вертикальные. Хорошее решение для маленьких парилок. Занимают мало места, от стен отгораживаются изоляционным материалом.

Котел может содержать два или три отсека — топка, внутренняя каменка, водяной котел. Для перенаправления тепловых потоков сверху устанавливается экран.

Котел может содержать два или три отсека — топка, внутренняя каменка, водяной котел. Для перенаправления тепловых потоков сверху устанавливается экран. - Горизонтальные с выносной топкой. Изготовить такие устройства сложнее, так как нужно делать и изолировать проход в стене. Тем не менее, затраты окупаются. Находиться в парилке комфортно, безопасно, нет риска возгорания и отравления угарным газом. Выносная топка обогревает и предбанник, что удобно и практично.

Печи прямоугольной формы более долговечные, чем круглые, так как железо в углах греется меньше, корпус лучше и дольше сохраняет форму. Высокий котел дает больше конструктивных возможностей, но большая часть тепла выделяется вверх, что требует установки дополнительных приспособлений по его направлению вниз и в стороны.

Процесс изготовления

Для изготовления котла можно использовать газовый баллонЧтобы сварить нагревательный котел для сауны, можно использовать самые разнообразные, в том числе и бросовые материалы:

- старый газовый баллон после его тщательной очистки;

- бочку с толстыми стенками;

- диски от колес;

- отрезок металлической трубы;

- листы металла толщиной не менее 5 мм.

Кроме этого потребуется:

- арматура для колосников;

- ручки, петли и задвижки для дверок;

- асбестовый шнур для уплотнения и футеровки;

- шамотный и огнеупорный красный кирпич;

- глина и песок;

- двухслойная труба под дымоход.

При наличии всего необходимого нужно в соответствии с заранее составленной схемой сварить корпус, приделать к нему ножки и приступить к изготовлению печи.

Сначала делается топка:

- Нанесение разметки. Вырезание отверстий для поддувала и загрузки топлива. С внутренней стороны корпуса прикрепляются упоры для крепления колосников. Варить нужно аккуратно, лучше точечно, чтобы не прожечь корпус и не оставить на нем выпуклостей от перегрева. Решетку можно сделать самому или приобрести готовое изделие в магазине.

- Закрепление дверок. Петли крепятся сваркой, болтами или заклепками. Целесообразно использовать последние два способа, чтобы изделия не деформировались от нагревания.

- Проведение футеровки.

На стенки топки приклеиваются шамотные кирпичи. Это предотвратит накаливание металла до красного цвета, обеспечит поглощение излишнего жара и продлит срок службы конструкции.

На стенки топки приклеиваются шамотные кирпичи. Это предотвратит накаливание металла до красного цвета, обеспечит поглощение излишнего жара и продлит срок службы конструкции.

Следующим этапом является изготовление каменки. Используется одна из технологий:

- Поверхностная. После проведения замеров делается клетка из арматуры диаметром 10-12 мм. Затем короб устанавливается на крышку котла и приваривается к ней. Глухие стенки делать не стоит, чтобы обеспечить лучший нагрев комнаты и свободный выход пара после подачи воды.

- Внутренняя. В корпусе делается отверстие, ставится решетка под камни. Подача воды может осуществляться кружкой через проем или через отверстие из бака с краном.

Полость заполняют особыми минералами — талькохлоритом, диабазом. Не допускается использование слюдосодержащих пород, кремня и гранита.

Изготовление бака для нагрева воды не относится к числу обязательных мероприятий, но позволяет сделать процесс посещения бани более комфортным и безопасным.

Данное сооружение служит как подачи воды на камни, так и для последующих гигиенических процедур в душевой.

Для изготовления используются те же материалы, что шли на котел, только стенки их могут быть тоньше, так как изделие не подвергается контакту с открытым пламенем. Концы трубы заглушаются, сверху делается отверстие для заправки, снизу вставляется кран. Бак крепится на каменку, нагрев происходит от непосредственного контакта с материалом, а также от горячего дыма.

Как улучшить характеристики металлической печки

Чертеж металлической печиИмея чертежи банной печи из металла, можно собрать надежные и функциональные изделия. Но всегда есть возможность сделать их работу эффективнее, а внешний вид привлекательнее.

Поддерживать постоянную тягу и не переживать о возможном пожаре позволят двойные трубы с дефлектором. В таких каналах сажа не задерживается.

Улучшить дизайн очага можно с помощью клинкерной плитки и изразцов. Эти покрытия отлично переносят жар и резкие перепады температуры.

Целесообразно брать крупные камни. Они дольше удерживают тепло и не остывают сразу после поливания водой.

«Питание сталелитейной печи», Graham Sutherland OM, 1941–2

Запись в каталоге

Graham Sutherland 1903-80

Загрузка сталеплавильной печи 1941-2

N05738

Холст, масло 902 x 864 (35 1/2 x 34)

Представлено Консультативным комитетом военных художников, 1946 г.

Выставлено:

? National War Pictures , Национальная галерея, Лондон, 1942 г. (сменная экспозиция, без кат.)

? Национальные военные фотографии , провинциальный тур 1943-44, либо 3-й выбор , Художественная галерея Уокера, Ливерпуль, январь 1943 г. , Муниципальный музей и художественная галерея Уоррингтона, февраль-март, Художественная галерея Леди Левер, Порт-Санлайт, март-апрель, Williamson Art Галерея, Биркенхед, апрель, Музей и художественная галерея Дерби, май, Художественная галерея и музей Солфорда, июнь, Художественная галерея и музей Рочдейла, июль, Мемориальный зал Картрайта, Брэдфорд, август-сентябрь, Художественная галерея и городской музей Ашера, Линкольн , сентябрь-октябрь, Муниципальная художественная галерея Олдхэма, октябрь-ноябрь. 1943, Художественная галерея и музей Донкастера, январь-февраль. 1944 г. или 4-й выбор , Музей и художественная галерея Харриса, Престон, январь 1943 г., Муниципальная художественная галерея Олдхэма, февраль, Музей Бэнкфилда, Галифакс, март-апрель, Художественная галерея Грейвса, Шеффилд, май, Музей и художественная галерея Мэнсфилда. , июнь, Публичный музей и художественная галерея Сток-он-Трент, июль, Муниципальный музей и художественная галерея Вулверхэмптона, август-сентябрь, Публичная библиотека Херефорда, музей и художественная галерея, сентябрь-октябрь, Художественная галерея Виктории, Бат, Октябрь-ноябрь, Бристольский музей и художественная галерея, 19 декабря.

, Муниципальный музей и художественная галерея Уоррингтона, февраль-март, Художественная галерея Леди Левер, Порт-Санлайт, март-апрель, Williamson Art Галерея, Биркенхед, апрель, Музей и художественная галерея Дерби, май, Художественная галерея и музей Солфорда, июнь, Художественная галерея и музей Рочдейла, июль, Мемориальный зал Картрайта, Брэдфорд, август-сентябрь, Художественная галерея и городской музей Ашера, Линкольн , сентябрь-октябрь, Муниципальная художественная галерея Олдхэма, октябрь-ноябрь. 1943, Художественная галерея и музей Донкастера, январь-февраль. 1944 г. или 4-й выбор , Музей и художественная галерея Харриса, Престон, январь 1943 г., Муниципальная художественная галерея Олдхэма, февраль, Музей Бэнкфилда, Галифакс, март-апрель, Художественная галерея Грейвса, Шеффилд, май, Музей и художественная галерея Мэнсфилда. , июнь, Публичный музей и художественная галерея Сток-он-Трент, июль, Муниципальный музей и художественная галерея Вулверхэмптона, август-сентябрь, Публичная библиотека Херефорда, музей и художественная галерея, сентябрь-октябрь, Художественная галерея Виктории, Бат, Октябрь-ноябрь, Бристольский музей и художественная галерея, 19 декабря. 43-янв. 1944 г.

43-янв. 1944 г.

? National War Pictures , Национальная галерея, Лондон, 1944–1945 гг. (сменная экспозиция, без кат.)

National War Pictures , Королевская академия, Лондон, октябрь-ноябрь. 1945 (322)

Современные британские картины из галереи Тейт , тур Британского совета, 1946–1947 гг., Дворец изящных искусств, Брюссель, январь-февраль. 1946 (110), Stedelijk Museum, Амстердам, март (110), Raadhushallen, Копенгаген, апрель-май (110), Musée de Jeu de Paume, Париж, июнь-июль (110), Musée des Beaux Arts, Берн, авг. (112), Akademie der Bildenden Kunste, Вена, сент. (113), Narodni Galerie, Прага, окт.-ноябрь. (113), Muzeum Narodne, Варшава, нояб.-дек. (113), Галерея современного искусства, Рим, январь-февраль. 1947 (113)

Континентальная выставка: современные британские картины из галереи Тейт, выставленные под эгидой Британского Совета , Галерея Тейт, Лондон, май-сентябрь 1947 г.

Современные британские картины из галереи Тейт , тур Художественного совета, Лестерский музей и художественная галерея, сентябрь-октябрь 1947 г. , Художественная галерея Грейвса, Шеффилд, октябрь-ноябрь, Бирмингемский городской музей и художественная галерея, ноябрь- декабрь, Биркенхед, Художественная галерея Уильямсона, январь 1948 г., Бристольская городская художественная галерея, январь-февраль. 1948, Художественная галерея Рассела-Котеса, Борнмут, февраль-март, Художественная галерея и музей Брайтона, март-апрель, Городская художественная галерея Плимута, апрель-май, Замок-музей, Ноттингем, май-июнь, Музей и художественная галерея Хаддерсфилда, июнь -июль, Художественная галерея Абердина, июль-август, Художественная галерея и музей Салфорда, август-сентябрь. (69, повтор. табл. 12)

, Художественная галерея Грейвса, Шеффилд, октябрь-ноябрь, Бирмингемский городской музей и художественная галерея, ноябрь- декабрь, Биркенхед, Художественная галерея Уильямсона, январь 1948 г., Бристольская городская художественная галерея, январь-февраль. 1948, Художественная галерея Рассела-Котеса, Борнмут, февраль-март, Художественная галерея и музей Брайтона, март-апрель, Городская художественная галерея Плимута, апрель-май, Замок-музей, Ноттингем, май-июнь, Музей и художественная галерея Хаддерсфилда, июнь -июль, Художественная галерея Абердина, июль-август, Художественная галерея и музей Салфорда, август-сентябрь. (69, повтор. табл. 12)

Грэм Сазерленд , Галерея Тейт, Лондон, май-июль 1982 г. (96, репр.)

Graham Sutherland , Mathildenhöhe, Дармштадт, авг.-сен. 1982 г. (122, репр. стр. 115)

Литература:

Сесил Битон, Военные картины британских художников, Вторая серия, № 2: Производство , Лондон, 1943, стр. 6, табл. 36

Мэри Шамот, Деннис Фарр и Мартин Батлин, Галерея Тейт: Современная британская живопись, графика и скульптура , II, Лондон, 1965, стр. 705

705

Воспроизведено:

Sutherland: Disegni di guerra , exh. кат., Британский Совет, Палаццо Реале, Милан, 1979, стр. 113, стр. 117, переиздано как Роберто Тасси, Сазерленд: Рисунки военного времени , пер. Джулиан Эндрюс, Лондон, 1980, стр. 121, пл. 113

Третий шестимесячный контракт Сазерленда с Консультативным комитетом военных художников начался 1 августа 1941 года, когда он заканчивал последнюю из своих картин о повреждениях от бомб в Лондоне. Его по-прежнему привлекали к предметам снабжения и домашней безопасности, но после окончания блиц-атаки он был направлен на промышленное производство своих следующих работ; было отмечено, что он «уже имел в виду конкретные заводы»[1]. Вернувшись в Кент после нескольких дней отпуска в Пембрукшире 15 сентября, ему было высказано предположение, что он может поехать в Кардифф, чтобы покрасить сталелитейные заводы для производства оружия. Позже в том же месяце он отправился на сталелитейный завод Гест, Кин и Болдуин недалеко от Кардиффа и 29 сентября. Октябрь WAAC отметил, что он «теперь вернулся [из Уэльса]… получил много многообещающего материала».[3] 15 декабря жена художника Кэтлин сообщила секретарю WAAC Э. М. О’Рурку Дики, что Сазерленд был готов доставить четыре большие картины и несколько картин меньшего размера, но сэр Кеннет Кларк, председатель WAAC, посоветовал ей придержать их до тех пор, пока Новый год, поскольку «в два из них нужно было внести одно или два изменения». В конце концов, семь картин были приняты WAAC 21 января 19 года.42: Загрузка сталеплавильной печи был присвоен номер LD1767 наряду с LD1768, Литейный завод: Горячий металл был залит в форму, и горючий газ поднимается (Галерея Тейт N05739), LD1769, Вскрытие доменной печи (Галерея Тейт N05740), LD1770, Разливочная яма: Вскрытие сталеплавильной печи (Имперский военный музей), [5] LD1771, Доменная печь — внешний вид (Музеи и художественная галерея Бирмингема), [6] LD1772, Горловина горячего металлического контейнера (Художественная галерея Манчестер-Сити) [7] и LD 1773, Ковши для шлака (Имперский военный музей).

Октябрь WAAC отметил, что он «теперь вернулся [из Уэльса]… получил много многообещающего материала».[3] 15 декабря жена художника Кэтлин сообщила секретарю WAAC Э. М. О’Рурку Дики, что Сазерленд был готов доставить четыре большие картины и несколько картин меньшего размера, но сэр Кеннет Кларк, председатель WAAC, посоветовал ей придержать их до тех пор, пока Новый год, поскольку «в два из них нужно было внести одно или два изменения». В конце концов, семь картин были приняты WAAC 21 января 19 года.42: Загрузка сталеплавильной печи был присвоен номер LD1767 наряду с LD1768, Литейный завод: Горячий металл был залит в форму, и горючий газ поднимается (Галерея Тейт N05739), LD1769, Вскрытие доменной печи (Галерея Тейт N05740), LD1770, Разливочная яма: Вскрытие сталеплавильной печи (Имперский военный музей), [5] LD1771, Доменная печь — внешний вид (Музеи и художественная галерея Бирмингема), [6] LD1772, Горловина горячего металлического контейнера (Художественная галерея Манчестер-Сити) [7] и LD 1773, Ковши для шлака (Имперский военный музей). [8] Поскольку невозможно точно идентифицировать две работы, над которыми работали в январе 1942 года, все семь могут быть датированы 1941–1942 годами.

[8] Поскольку невозможно точно идентифицировать две работы, над которыми работали в январе 1942 года, все семь могут быть датированы 1941–1942 годами.

Все работы, принятые галереей, были включены в постоянную, расширяющуюся экспозицию военных картин в Национальной галерее. Многих также отправили на экскурсии по провинциальным галереям, организованные либо Ассоциацией музеев, либо Британским институтом образования взрослых. Эти выставки, предположительно предназначенные для того, чтобы убедить как можно больше людей в непрекращающейся культурной жизни Британии, оказались чрезвычайно популярными. Известно, что это произведение было включено в один из таких туров в 1943, но из-за отсутствия каталога нельзя быть уверенным, была ли это так называемая 3-я или 4-я подборка. Эта работа вернулась в провинцию, когда она была передана Совету по делам искусств для демонстрации в галереях Макмануса в Данди с мая 1955 по октябрь 1957 года и снова, когда она была показана вместе с «Выпуск доменной печи» в Музее и художественных галереях Пейсли. с 1962-4 гг.

с 1962-4 гг.

Во время войны производство стали было особенно актуально, так как Британия, отрезанная от иностранного импорта, стремилась восполнить нехватку вооружений, которая, несмотря на начавшийся в 19 в.36, сделали нацию уязвимой в конце 1930-х годов. Кризис вооружений усугубился тем, что почти все оборудование британской армии было брошено на Дюнкерк-Бич в июне 1940 года. Таково было требование, чтобы были спровоцированы общенациональные сборы железного и стального лома; наиболее известно, что чугунные перила во многих городах были сняты, чтобы превратить их в оружие. Включение металлолома вместе с чугуном в процесс производства стали было обычной практикой, и в этой работе изображено введение в печь «коробки для металлолома» на конце длинного подающего рукава. Открытие дверцы печи позволило воздуху проникнуть в центр пламени, создав язык желтого пламени.

Хотя его названия указывают на желание Сазерленда точно зафиксировать изображаемый процесс, он, похоже, не прибегал к документальному подходу. Нет никаких указаний на попытку представить последовательность событий, скорее, изображения состоят из набора тем, которые были особенно визуально сильны. Группа работ, представленная в январе 1942 г., охватывает три различных, хотя и взаимосвязанных процесса: производство железа из железной руды; создание стали из железа; и литье стали в вооружение. Можно подумать, что превращение природного материала в оружие имело символическую роль в пропаганде военного времени. Среди трех работ, принадлежащих галерее Тейт, представлен этап каждого процесса. В Загрузка сталеплавильной печи , хотя некоторые детали кажутся точными, большая часть состава очень обобщена и плохо определена. Сравнение картины с аналогичными сайтами, с которых она была воспроизведена в официальной серии War Pictures by British Artists , показывает, насколько более стилизованной была манера Сазерленда. Подборка показывает, какой привлекательной стала такая сцена, с сопоставимыми работами Р. В. Питчфорта, Майкла Айртона и Генри Рашбери Р.

Нет никаких указаний на попытку представить последовательность событий, скорее, изображения состоят из набора тем, которые были особенно визуально сильны. Группа работ, представленная в январе 1942 г., охватывает три различных, хотя и взаимосвязанных процесса: производство железа из железной руды; создание стали из железа; и литье стали в вооружение. Можно подумать, что превращение природного материала в оружие имело символическую роль в пропаганде военного времени. Среди трех работ, принадлежащих галерее Тейт, представлен этап каждого процесса. В Загрузка сталеплавильной печи , хотя некоторые детали кажутся точными, большая часть состава очень обобщена и плохо определена. Сравнение картины с аналогичными сайтами, с которых она была воспроизведена в официальной серии War Pictures by British Artists , показывает, насколько более стилизованной была манера Сазерленда. Подборка показывает, какой привлекательной стала такая сцена, с сопоставимыми работами Р. В. Питчфорта, Майкла Айртона и Генри Рашбери Р. А. Несмотря на детали Рашбери, в своем вступлении Сесил Битон объяснял степень детализации изображений «Производства» с точки зрения технической неспособности автора записывать подобные сюжеты. «В этих вулканических кузнях, — писал он, —

А. Несмотря на детали Рашбери, в своем вступлении Сесил Битон объяснял степень детализации изображений «Производства» с точки зрения технической неспособности автора записывать подобные сюжеты. «В этих вулканических кузнях, — писал он, —

наши глаза настраиваются, в отличие от объектива камеры, на нюансы тьмы среди странного мира, судорожно заливаемого вспышками зеленого, пурпурного, багрового и золотого света. В этом мире расплавленных металлов, пылающих печей, сажи и искр фейерверков… Сазерленд благоговейно ухватился за возможность запечатлеть это мимолетное явление сверкающего блестками, тайны, сияющей магии.[9]

Можно подумать, что попытка Сазерленда уловить мимолетное ощущение ярче всего демонстрируется горячим колоритом, который, хотя, несомненно, заимствован из оригинальной сцены, выполняет эмоциональную и аллюзивную функцию.

Розовый цвет в целом вызывает ощущение жара на сталелитейном заводе. На чертеже подобной печи Сазерленд отметил: «Пламя вырывается из печи, когда открывается дверца». Кругом очень темно. Жар потрясающий. Внушение почвы на земле». [10] Возможно, именно желание передать «внушение земли» вызвало почти зернистую текстуру краски, которая особенно впечатана в нижней части картины. Это качество в равной степени могло быть связано с инкрустированными поверхностями печи, которые интересовали Сазерленда, возможно, напоминая ему органические поверхности, которые он рисовал в своих довоенных работах. О том, что композиция была тщательно сформулирована до того, как художник начал рисовать, свидетельствует тот факт, что большая часть белого цвета находится под более тонкими верхними слоями. Сетка, типичная для работы Сазерленда, была нарисована до начала рисования. Это было аннотировано цифрами вдоль правой стороны и буквами сверху. В верхнем правом углу некоторые из них, очевидно, были восстановлены поверх розовой и черной краски, что позволяет предположить, что художник сознательно стремился сохранить их присутствие как часть окончательного изображения. Такая сигнализация рабочего процесса стала устоявшимся аспектом, что, пожалуй, наиболее ярко иллюстрируется многими «незавершенными» работами Сезанна.

Кругом очень темно. Жар потрясающий. Внушение почвы на земле». [10] Возможно, именно желание передать «внушение земли» вызвало почти зернистую текстуру краски, которая особенно впечатана в нижней части картины. Это качество в равной степени могло быть связано с инкрустированными поверхностями печи, которые интересовали Сазерленда, возможно, напоминая ему органические поверхности, которые он рисовал в своих довоенных работах. О том, что композиция была тщательно сформулирована до того, как художник начал рисовать, свидетельствует тот факт, что большая часть белого цвета находится под более тонкими верхними слоями. Сетка, типичная для работы Сазерленда, была нарисована до начала рисования. Это было аннотировано цифрами вдоль правой стороны и буквами сверху. В верхнем правом углу некоторые из них, очевидно, были восстановлены поверх розовой и черной краски, что позволяет предположить, что художник сознательно стремился сохранить их присутствие как часть окончательного изображения. Такая сигнализация рабочего процесса стала устоявшимся аспектом, что, пожалуй, наиболее ярко иллюстрируется многими «незавершенными» работами Сезанна. Можно подумать, что в случае Сазерленда предположение о том, что образ был тщательно обработан на основе исследований, проведенных до того, как мотив наделяет его документальным статусом, противоречит его стилизованной манере.

Можно подумать, что в случае Сазерленда предположение о том, что образ был тщательно обработан на основе исследований, проведенных до того, как мотив наделяет его документальным статусом, противоречит его стилизованной манере.

Большинство картин, созданных Сазерлендом для WAAC, находятся на , но эта работа, как и «Выпуск доменной печи» , выполнена на холсте. Использование другой подложки может быть результатом его желания иметь сильно текстурированную поверхность в ответ на предмет или может отражать тот факт, что он закрепил какой-то холст. Материал был в дефиците во время войны, и через несколько месяцев после того, как эти работы были завершены, Сазерленд оправдал счет от своего колориста, объяснив, что он запасся пятью ярдами бельгийского холста. Работа имеет коммерчески подготовленный белый фон, поверх которого был нанесен белый импасто, а затем черный, розовый, оранжевый, желтый и зеленый цвета окончательного изображения. Краска, как правило, была неплотно обработана и местами была изменена за счет царапин. Часть краски утрачена по бокам и, в частности, имеется скол, соответствующий внутренним краям подрамника.[12] Особенно заметная потеря в пламени с левой стороны обнажила участок земли длиной в один дюйм. Следуя его обычной практике, которая оказалась особенно эффективной при повреждении бомбами, на поздней стадии были добавлены черные линейные элементы, служащие для объединения композиции и утверждения плоскостности . Таким образом, были утверждены очертания аморфного пламени, кривизна стержня была тонко определена, а рисунок поверхности был установлен такими деталями, как заклепки розового цвета на черном.

Часть краски утрачена по бокам и, в частности, имеется скол, соответствующий внутренним краям подрамника.[12] Особенно заметная потеря в пламени с левой стороны обнажила участок земли длиной в один дюйм. Следуя его обычной практике, которая оказалась особенно эффективной при повреждении бомбами, на поздней стадии были добавлены черные линейные элементы, служащие для объединения композиции и утверждения плоскостности . Таким образом, были утверждены очертания аморфного пламени, кривизна стержня была тонко определена, а рисунок поверхности был установлен такими деталями, как заклепки розового цвета на черном.

Как следует из названия, Сазерленд видел печи в антропоморфных или звериных терминах. Такой дуализм был типичен для его подхода, и ранее в том же году он создал серию работ, в которых обломки Блица были изображены в звероподобных формах. Оглядываясь назад, он связал бы это использование того, что он назвал визуальным «парафразом», с выставкой Пикассо «Герника » и связанных с ней рисунков в Лондоне в 1938 году:

Концепция стресса, как физического, так и умственного, и то, как формы могут быть изменены эмоциями, еще до войны занимала у меня много мыслей. Оно кристаллизовалось и укрепилось благодаря моему пониманию 9 Пикассо.0020 Герника . Лица искажаются слезами, рты открываются от страха… Я видел некоторые аспекты этого в некоторых видах разрушения. Я тоже работал на сталелитейном заводе. Как рука питает рот, так и длинные ковши, которые вонзались в отверстия печи, кормили их, а металлические контейнеры, заливающие расплавленное железо в ковши, имели покрытые коркой устья.

Оно кристаллизовалось и укрепилось благодаря моему пониманию 9 Пикассо.0020 Герника . Лица искажаются слезами, рты открываются от страха… Я видел некоторые аспекты этого в некоторых видах разрушения. Я тоже работал на сталелитейном заводе. Как рука питает рот, так и длинные ковши, которые вонзались в отверстия печи, кормили их, а металлические контейнеры, заливающие расплавленное железо в ковши, имели покрытые коркой устья.

Благодаря такой антропоморфной обработке обломки Блица действовали как символ человеческих страданий, придавая значимость уровню, выходящему за рамки документального фильма. Предположительно, это было намерением Сазерленда и с картинами сталелитейных заводов, хотя тема менее острая. Он прошел год ученичества (1920-1) в тяжелой инженерной среде и нашел возвращение в такое место стимулирующим, поскольку машины заставили его пересмотреть то, как он смотрел на органические формы. «Я верю, — писал он позже, —

, что возвращение к этим огромным машинам с неистовством в воздухе позже заставило меня увидеть соответствие в формах природы. Я начал замечать любопытное сходство между формами машин и формами природы. Мне всегда нравилась и завораживала примитивность цехов тяжелого машиностроения с их огромными этажами. В некотором смысле они соборы … И все же обряд — слово, которое я использую осторожно, — совершаемый, когда люди делают сталь, необычен; и насколько все это примитивно на самом деле.[14]

Я начал замечать любопытное сходство между формами машин и формами природы. Мне всегда нравилась и завораживала примитивность цехов тяжелого машиностроения с их огромными этажами. В некотором смысле они соборы … И все же обряд — слово, которое я использую осторожно, — совершаемый, когда люди делают сталь, необычен; и насколько все это примитивно на самом деле.[14]

Эмоциональное описание художника, возможно, намекающее на алхимию, подчеркивает важность военных постановок, а также помещает их в атавистическую традицию.

Язык Сазерленда отражает романтизм его трактовки предмета. Освещение тьмы горячими красками — типичный мотив . Такое богатое сияние может напомнить эпические картины Джона Мартина, к чьей «апокалиптической чувствительности» — пример «Великий день Его гнева» , 1851–1853 (галерея Тейт N05613) — относятся такие произведения, как «» Сазерленда.0020 Черный (Галерея Тейт T03085).[15]

Содержание Загрузка сталеплавильной печи безусловно, вызывает сравнение с изображениями пожаров и, особенно, извержений вулканов, которыми восхищались романтики. Огненные печи сталелитейных заводов могут быть даже более уместно приравнены к представлениям Ада. Конечно, это очевидное сравнение побудило Дугласа Купера обсудить серию стальных и оловянных рудников в связи с иллюстрациями Уильяма Блейка к Данте.0020 Божественная комедия (1824-7), конкретно со ссылкой на Папа-симониак (Галерея Тейт N03357), Цербер (Галерея Тейт N03354) и Дьяволы у бассейна (Галерея Тейт N03358). Цвет пламени в Папа-симониак похож на пламя Сазерленда, но в остальном лирическая элегантность Блейка кажется очень отличной от тяжелой обработки Feeding a Steel Furnace . Возможно, более уместно, что богатый колорит и сильные контрасты, которых, по-видимому, добивался художник, также могут быть связаны с изображениями индустриальных сцен, воплощенными в таких работах, как «9» Райта из Дерби.0020 Кузнечная мастерская , 1771 (Йельский центр британского искусства, собрание Пола Меллона). Картины Сазерленда можно рассматривать как современные потомки этих работ, и можно предположить, что такая мысль могла быть в уме художника или его покровителя — либо WAAC в целом, либо его председателя Кеннета Кларка в частности — когда комиссия сталелитейного завода была сформулировано.

Огненные печи сталелитейных заводов могут быть даже более уместно приравнены к представлениям Ада. Конечно, это очевидное сравнение побудило Дугласа Купера обсудить серию стальных и оловянных рудников в связи с иллюстрациями Уильяма Блейка к Данте.0020 Божественная комедия (1824-7), конкретно со ссылкой на Папа-симониак (Галерея Тейт N03357), Цербер (Галерея Тейт N03354) и Дьяволы у бассейна (Галерея Тейт N03358). Цвет пламени в Папа-симониак похож на пламя Сазерленда, но в остальном лирическая элегантность Блейка кажется очень отличной от тяжелой обработки Feeding a Steel Furnace . Возможно, более уместно, что богатый колорит и сильные контрасты, которых, по-видимому, добивался художник, также могут быть связаны с изображениями индустриальных сцен, воплощенными в таких работах, как «9» Райта из Дерби.0020 Кузнечная мастерская , 1771 (Йельский центр британского искусства, собрание Пола Меллона). Картины Сазерленда можно рассматривать как современные потомки этих работ, и можно предположить, что такая мысль могла быть в уме художника или его покровителя — либо WAAC в целом, либо его председателя Кеннета Кларка в частности — когда комиссия сталелитейного завода была сформулировано.

Крис Стивенс

ноябрь 1998 г.

[1]

Протокол 54-го заседания Консультативного комитета военных художников, 24 августа 19 г.41, Имперский военный музей GP/72/D

[2]

Грэм Сазерленд, письмо Э. М. О’Р Дики, секретарю WAAC, 19 сентября 1941 г., Имперский военный музей GP/55/57/61

[3]

Протокол 59-го заседания Консультативного комитета военных художников, 29 октября 1941 г., Имперский военный музей GP / 72 / D.

[4]

Кэтлин Сазерленд, письмо Э. М. О’Р Дики, 15 декабря 1941 г., Имперский военный музей GP/55/57/70.

[5]

Репр. Роберто Тасси, Грэм Сазерленд: Рисунки военного времени , Милан, 1979, пер. Джулиан Эндрюс, Лондон 1980, стр.129, табл.124

[6]

Репр. там же, с.113, табл.102

[7]

Репр. там же, с.126, табл.121

[8]

Репр. Ronald Alley, Graham Sutherland , exh. кат., Галерея Тейт, Лондон, 1982, стр. 98, № 99

[9]

Сесил Битон, «Военные картины британских художников», вторая серия, № 2: Производство , Лондон, 1943 г. , стр. 6

, стр. 6

[10] Этюд: Пламя, вырывающееся из печи , 1941 (частное собрание), репр. Тасси 1980, стр.107, табл.96 (цв.)

[11]

Сазерленд, письмо Э. М. О’Р Дики, 4 марта 19 г.42, Императорский военный музей GP/55/57/75

[12]

Файлы консервации галереи Тейт

[13] Сазерленд, письмо Эдвину Маллинзу в Telegraph Magazine , № 359, 10 сентября 1971 г., переиздано в Tassi 1980, стр. 104

[14] «Грэм Сазерленд» в Ноэле Барбере, «Беседы с художниками» , Лондон, 1964, стр. 48

[15]

Вирджиния Баттон, «Эстетика упадка: английский неоромантизм c .1935-56», неопубликованная докторская диссертация, Лондонский университет, Институт искусств Курто, 1991, с.90

[16]

Дуглас Купер, Работа Грэма Сазерленда , Лондон, 1961, стр. 27.

[17]

Репр. Джуди Эгертон, Джозеф Райт из Дерби , exh. кат., Галерея Тейт, Лондон, 1990, стр. 100, № 47 (цв.)

Металлы | Бесплатный полнотекстовый | Интеграция печи с открытой шлаковой ванной с реакторами прямого восстановления для сталеплавильного производства нового поколения

Основными технологическими операциями процесса являются DR-шахта, установка риформинга, верхний скруббер газа, компрессоры продуктового газа и теплообменники. Установка риформинга позволяет обрабатывать природный газ, давая энергию, необходимую для производства синтез-газа. Верхний скруббер позволяет уменьшить водяной пар внутри реактора, чтобы контролировать температуру во время восстановительных операций. На самом деле температуру и давление внутри реактора можно легко контролировать. Впрыск ПГ может осуществляться на разных стадиях процесса: ПГ в качестве ввода в газ риформинга, в качестве энерговклада для нагрева установки риформинга или нагревателя восстановительного газа, а также непосредственно в шламовый газ перед входом в шахтную печь. В этой конфигурации водород впрыскивается в природный газ перед обработкой в установке риформинга. Когда вместо природного газа используется водород, установка риформинга заменяется нагревателем газа, представляющим собой комбинацию модели газовой горелки, смесителя и теплообменника (это основное решение, разработанное для установок Midrex). Энергия, подводимая к нагревателю, также может быть обеспечена ПГ.

Установка риформинга позволяет обрабатывать природный газ, давая энергию, необходимую для производства синтез-газа. Верхний скруббер позволяет уменьшить водяной пар внутри реактора, чтобы контролировать температуру во время восстановительных операций. На самом деле температуру и давление внутри реактора можно легко контролировать. Впрыск ПГ может осуществляться на разных стадиях процесса: ПГ в качестве ввода в газ риформинга, в качестве энерговклада для нагрева установки риформинга или нагревателя восстановительного газа, а также непосредственно в шламовый газ перед входом в шахтную печь. В этой конфигурации водород впрыскивается в природный газ перед обработкой в установке риформинга. Когда вместо природного газа используется водород, установка риформинга заменяется нагревателем газа, представляющим собой комбинацию модели газовой горелки, смесителя и теплообменника (это основное решение, разработанное для установок Midrex). Энергия, подводимая к нагревателю, также может быть обеспечена ПГ. Обе смоделированные конфигурации основаны на одних и тех же предположениях, чтобы получить сопоставимые результаты; это те же составы и количества твердого исходного материала, а также те же основные предположения для шахты DR (например, степень восстановления, характер науглероживания, распределение температуры и т. д.), верхний газоочиститель (температуры и уровни давления) и газовая горелка. (избыток воздуха). В этих конфигурациях около 30% ПГ можно заменить водородом без каких-либо изменений процесса. Как только водород добавляется к природному газу, содержание монооксида углерода уменьшается в восстановительном потоке. Фактически, если используется природный газ, в установке риформинга образуются монооксид углерода и водород; таким образом, по мере увеличения добавления водорода в качестве восстановительного газа используется меньше монооксида углерода. Только небольшое и постоянное количество ПГ добавляется для обогащения дымового газа перед входом в шахту. В случае прямого впрыска водорода в реактор его необходимо предварительно нагреть, как указано выше.

Обе смоделированные конфигурации основаны на одних и тех же предположениях, чтобы получить сопоставимые результаты; это те же составы и количества твердого исходного материала, а также те же основные предположения для шахты DR (например, степень восстановления, характер науглероживания, распределение температуры и т. д.), верхний газоочиститель (температуры и уровни давления) и газовая горелка. (избыток воздуха). В этих конфигурациях около 30% ПГ можно заменить водородом без каких-либо изменений процесса. Как только водород добавляется к природному газу, содержание монооксида углерода уменьшается в восстановительном потоке. Фактически, если используется природный газ, в установке риформинга образуются монооксид углерода и водород; таким образом, по мере увеличения добавления водорода в качестве восстановительного газа используется меньше монооксида углерода. Только небольшое и постоянное количество ПГ добавляется для обогащения дымового газа перед входом в шахту. В случае прямого впрыска водорода в реактор его необходимо предварительно нагреть, как указано выше. Вторая схема относится к проекту для ввода около 95% водорода. В этом случае природный газ используется только для поддержания желаемых уровней температуры и карбюрации железа прямого восстановления. Фактически, если используется только водород, необходимы более высокие потоки рециркулирующего газа для поддержания требуемой температуры процесса.

Вторая схема относится к проекту для ввода около 95% водорода. В этом случае природный газ используется только для поддержания желаемых уровней температуры и карбюрации железа прямого восстановления. Фактически, если используется только водород, необходимы более высокие потоки рециркулирующего газа для поддержания требуемой температуры процесса.

Природный газ, который используется во время операций риформинга, обогащения для науглероживания железом или нагревания газа, представляет собой основной источник углерода в технологии прямого восстановления на основе природного газа. В этой конфигурации основной выход углерода измеряется в отходящем газе установки риформинга. Около 124 кг C/т DRI, что эквивалентно примерно 453 кг CO 2 /tDRI, выдается в этом разделе. Для сравнения, выход углерода в процессе DR-H 2 почти поровну распределяется между выбросами прямого восстановления и дымовыми выбросами (высвобождаемыми при использовании колошникового газа в качестве дымового газа для нагревателя), что составляет 17 и 11 кг C/tDRI соответственно. . Основным источником углерода в этом случае также является ПГ, необходимый для поддержания содержания углерода в ПВЖ (Rechberger et al., 2020).

. Основным источником углерода в этом случае также является ПГ, необходимый для поддержания содержания углерода в ПВЖ (Rechberger et al., 2020).

Как уже упоминалось, установка TENOVA может работать с различными концентрациями водорода в питающем газе. Данные установки в зависимости от состава подаваемого газа приведены в таблице 2.

При увеличении содержания водорода в газовой смеси общая энергия, необходимая для процесса, уменьшается. Так, фиксируются высокие показатели экономии электроэнергии.

Использование продуктов этого реактора прямого восстановления в качестве исходного сырья в доменной печи или электродуговой печи позволяет добиться значительного сокращения выбросов двуокиси углерода. Результаты по сравнению с традиционным маршрутом BF-BOF представлены на рис. 8.

Данные HDRI (водородный DRI) относятся к газовой смеси с 70% H 2 и 30% НГ. Все данные учитывают прямые и косвенные выбросы с допущением 0,5 кг CO 90 200 2 90 201 /кВтч. Маршрут HDRI-EAF имеет уровень выбросов углекислого газа 25% по сравнению с традиционным маршрутом BF-BOF. Производство водородного чугуна считается будущим в этой очень широкой области [12].

Производство водородного чугуна считается будущим в этой очень широкой области [12].

Говоря о переводе производства стали с традиционного метода доменного и конвертерного производства на метод, основанный на технологии прямого восстановления, важно сосредоточиться на использовании сырья, его доступности и эффективности. Во-первых, при использовании электродуговых печей самым экологичным способом является переработка стали. Независимо от этого, многие недавние отчеты показывают, что концентрация посторонних элементов в ломе увеличивается и несовместима со многими высококачественными марками стали, поэтому необходимо разбавление первичным железом (ГБЖ, ПВЖ, чугун, чугун в чушках). Пример приведен в таблице 3 с особым вниманием к концентрации меди.

Все данные относятся к электродуговой печи нового поколения со следующими характеристиками: тип, полноплатформенная печь переменного тока с ЭЛТ и диаметром кожуха 8900 мм; размер крана, 240 т; годовая производительность 2,2 млн т; мощность трансформатора 240 МВА; система впрыска, 17 000 Нм 3 /f кислорода.

Недавние исследования показывают, что прогноз доступности окатышей DR-сорта очень плоский. Идеальный химический состав для окатышей марки DR: Fe > 67%, SiO 2 + Al 2 O 3 + TiO 2 < 3 % и p < 0,03 %. Расчетный спрос на морские окатыши сорта DR и их экспорт показаны на Рисунке 9 [13].

Таким образом, доступность окатышей марки DR ограничена по сравнению с мировым производством стали. Итак, основные препятствия для прямого преобразования производства стали в основном представлены наличием сырья, соответствующего марковым требованиям. Фактически, успешная и производительная работа линии DR-EAF требует использования высококачественных окатышей (пустая порода менее 5%, возможно, основная). Кроме того, указаны некоторые ограничения для установки маршрута DR-EAF на интегрированных заводах. С учетом энергосистемы 250–300-тонные ЭДП (соответствующие размеру отвода крупных преобразователей, чтобы соответствовать существующему МНЛЗ) подходят для трансформаторов мощностью 200–260 МВА, что оказывает огромное влияние на энергосистему для генерации мерцания. Интеграция доменной печи и электродуговой печи не так проста; типичные времена цикла BF и EAF не совпадают. ЭДП обычно требует 45–55 минут и еженедельных остановок на техническое обслуживание для ремонта/замены футеровки огнеупоров. Что касается установки, для 300-тонной ЭДП требуется здание с крановыми рельсами высотой не менее 26 м и достаточной грузоподъемностью для подъема всей оболочки (около 550 т с учетом полной оболочки + подъемного приспособления). Наконец, с точки зрения логистики завода, горячая загрузка DRI в ЭДП подразумевает, что модуль DR находится рядом, что обычно сложно, если EAF должен быть установлен в существующем конвертерном цехе для питания существующего нижестоящего оборудования.

Интеграция доменной печи и электродуговой печи не так проста; типичные времена цикла BF и EAF не совпадают. ЭДП обычно требует 45–55 минут и еженедельных остановок на техническое обслуживание для ремонта/замены футеровки огнеупоров. Что касается установки, для 300-тонной ЭДП требуется здание с крановыми рельсами высотой не менее 26 м и достаточной грузоподъемностью для подъема всей оболочки (около 550 т с учетом полной оболочки + подъемного приспособления). Наконец, с точки зрения логистики завода, горячая загрузка DRI в ЭДП подразумевает, что модуль DR находится рядом, что обычно сложно, если EAF должен быть установлен в существующем конвертерном цехе для питания существующего нижестоящего оборудования.

Принимая во внимание все описанные аспекты, хорошим решением представляется интеграция прямого восстановления с большими плавильными печами. Таким образом, количество окатышей марки BF в реакторе DR может быть уменьшено за счет решения проблемы наличия высококачественных окатышей марки DR. Восстановленный материал известен как DRP (гранулы прямого восстановления). Их переработка в крупной OSBF позволяет решить электрические и логистические ограничения использования электродуговых печей. Учитывая, что научно-техническая информация ограничена, далее мы дадим подробное описание этой большой плавильной печи.

Восстановленный материал известен как DRP (гранулы прямого восстановления). Их переработка в крупной OSBF позволяет решить электрические и логистические ограничения использования электродуговых печей. Учитывая, что научно-техническая информация ограничена, далее мы дадим подробное описание этой большой плавильной печи.

Обычно наблюдается, что плавка легче и эффективнее, так как температура ликвидуса шлака и вязкость низки. Эти два аспекта благоприятствуют разделению материала и его течению за счет снижения энергозатрат на плавку. Процессы в печах с погруженной дугой (SAF) являются саморегулирующимися, и материал нагревается до оптимальных условий для течения. Все восстановительные реакции протекают на образовавшемся слое кокса. Температуры сильно различаются в разных зонах: от 1700 °С на конце электрода до 500 °С в верхней части шихты. Это очень важно, поскольку распределение температуры определяет эффективность процесса. В этом контексте регулирование электрода имеет основополагающее значение как для производительности печи, так и для срока службы электрода.

Другими факторами, влияющими на распределение температуры, являются плотность тока, состав шлака и расстояние между электродом и металлом. Действительно, по мере увеличения основности шлака повышается его температура плавления и, следовательно, повышается температура зоны реакции. И температура, и основность имеют основополагающее значение для развития кинетики реакции восстановления. В целом повышение температуры и основности приводит к увеличению восстановления и снижению скорости восстановления [14].

Потребляемую мощность можно контролировать, изменяя положение электрода; это позволяет изменять сопротивление дуги и тем самым контролировать ток дуги. По мере повышения температуры степень восстановления увеличивается, если для образования СО обеспечивается достаточно кокса. Уголь также улучшает проводимость ванны за счет повышения эффективности процесса.

Основное различие между OSBF и SAF заключается в том, что в первом электроды расположены в верхней части печи, поэтому они не погружены в шихту. Эта конфигурация дуги известна как щеточная дуга или открытая дуга. Эта дуга создается путем изменения положения кончика электрода (рис. 10).

Эта конфигурация дуги известна как щеточная дуга или открытая дуга. Эта дуга создается путем изменения положения кончика электрода (рис. 10).

Эта технология предлагает несколько ключевых преимуществ. Смесь внутри печи не влияет на электрический ток, поскольку электроды не погружены в воду. По этой причине мелочь также может быть легко расплавлена. Наоборот, в СНФ проницаемость шихты может быть пределом процесса. Учитывая, что создается открытая шлаковая ванна, шлак и металл очень быстро и легко разделяются. Подаваемая смесь влияет на химию процесса (которую можно точно контролировать), а затем и на эффективность процесса. Учитывая, что электроды не погружены в воду, можно зафиксировать ввод мощности; таким образом, свойства шихты не влияют на процесс. Поэтому, как правило, допускается точное и улучшенное управление печью. Кинетика восстановления может легко регулироваться процентным введением DRI.

Независимо от этого, при работе с открытой дугой следует подчеркнуть некоторые ограничения. Открытая площадь бани приводит к большим потерям тепла через крышу. Это приводит к рассеиванию энергии и быстрому износу огнеупоров, который можно уменьшить соответствующим охлаждением.

Открытая площадь бани приводит к большим потерям тепла через крышу. Это приводит к рассеиванию энергии и быстрому износу огнеупоров, который можно уменьшить соответствующим охлаждением.

Материал подается в печь по питающим трубам. Образовавшиеся кормовые штабели потребляются из нижней части печи, а также из днищ штабелей. Сочетание большой подводимой мощности и образования дуги на более тугоплавком шлаке позволяет перегревать чугун (рис. 11).

При повышении температуры реакции в железе обнаруживается более высокое содержание углерода за счет растворения и снижения температуры плавления железа. Это имеет тенденцию к увеличению выхода железа, поскольку промывка желоба и ковша сведена к минимуму. В OSBF также достигается улучшение удаления серы благодаря использованию более высокой основности шлака:

Основной реакцией, протекающей в OSBF, является, очевидно, восстановление оксида железа:

Часть оксида железа обычно остается невосстановленной и переходит в шлак. Кроме того, в зависимости от кислородного потенциала шлака, другими реакциями восстановления с участием соединений дополнительной загрузки являются:

Кроме того, в зависимости от кислородного потенциала шлака, другими реакциями восстановления с участием соединений дополнительной загрузки являются:

Очевидно, что эффективность восстановления зависит от активности кислорода и температуры печи.

OSBF — это успешный метод производства жидкого чугуна из прямого восстановления, который позволяет модифицировать химический состав шлака, тем самым повышая эксплуатационную гибкость. Большая площадь поверхности ванны OSBF приводит к меньшему подъему шлака, что снижает риск вспенивания шлака. OSBF имеет гораздо более длительный срок службы, что снижает логистические требования, связанные с заменой футеровки ЭДП (кран, здание, частые простои и т. д.). Потребление электроэнергии аналогично (разница 10%), но эксплуатационные расходы при использовании электродов Сёдерберга, используемых в OSBF, по сравнению с графитовыми электродами ниже, хотя и варьируются. Поток отходящего газа OSBF имеет высокое содержание CO, который можно использовать в качестве топлива для нагревателя технологического газа DRI. Использование окатышей BF в маршруте DRI-OSBF позволяет снизить стоимость сырья на 20% (со 150 до 120 долларов США/т при переходе от сорта DR к окатышам BF). Кроме того, продемонстрировано, что ТМ, производимые новым DRP-OSBF, могут быть объединены с потоком, поступающим от существующих BF. Анализ ТМ и температура выпуска могут быть скорректированы для оптимизации совместимости и минимизации выбросов CO 2 поколение.

Использование окатышей BF в маршруте DRI-OSBF позволяет снизить стоимость сырья на 20% (со 150 до 120 долларов США/т при переходе от сорта DR к окатышам BF). Кроме того, продемонстрировано, что ТМ, производимые новым DRP-OSBF, могут быть объединены с потоком, поступающим от существующих BF. Анализ ТМ и температура выпуска могут быть скорректированы для оптимизации совместимости и минимизации выбросов CO 2 поколение.

Последние результаты, относящиеся к реактору DRI мощностью 2,5 Мт/год, интегрированному с OSBF и BOF, показывают сокращение выбросов CO 2 , показанное на рисунке 12.

стационарная работа ОСБФ, требующая замены огнеупоров каждые 5–7 лет. Наоборот, техническое обслуживание и ремонт оболочки в ДСП требуется после каждых 100–120 плавок (каждые 2 недели). Детальный анализ всего процесса показывает важность использования сырья, указанного в таблице 4.

Как уже упоминалось выше, контроль температуры имеет основополагающее значение. Значительные потери энергии могут быть зарегистрированы, как только новый материал подается в печь, мощность необходима для плавления твердого нового материала, и ее недостаточно для поддержания оптимальной температуры в уже расплавленной ванне. Это серьезное состояние (которое может привести к снижению энергоэффективности на 30 %) известно как «состояние перезарядки». Очевидно, что поток шихты должен точно контролироваться, потому что, наоборот, недостаточная шихта может привести к нежелательному повышению температуры с последующим повреждением огнеупоров. Этот аспект необходимо тщательно учитывать, и основными факторами, влияющими на реакции восстановления в печи, являются химический состав подаваемого материала, профиль температуры в печи и эффекты вторичного плавления. Принимая во внимание химию материала, крайне важно постоянно контролировать поток материала и его состав; оба эти фактора влияют на развитие реакции. Влияние потока свежей руды на химию печи может привести к следующим трем различным состояниям: перегрузка, сопровождающаяся падением энергии, подаваемой на материал в печи, недозагрузка, сопровождающаяся увеличением энергии и температуры печи, и сбалансированная зарядка, сопровождающаяся оптимальным плавлением материала при достаточной мощности и нагреве.

Значительные потери энергии могут быть зарегистрированы, как только новый материал подается в печь, мощность необходима для плавления твердого нового материала, и ее недостаточно для поддержания оптимальной температуры в уже расплавленной ванне. Это серьезное состояние (которое может привести к снижению энергоэффективности на 30 %) известно как «состояние перезарядки». Очевидно, что поток шихты должен точно контролироваться, потому что, наоборот, недостаточная шихта может привести к нежелательному повышению температуры с последующим повреждением огнеупоров. Этот аспект необходимо тщательно учитывать, и основными факторами, влияющими на реакции восстановления в печи, являются химический состав подаваемого материала, профиль температуры в печи и эффекты вторичного плавления. Принимая во внимание химию материала, крайне важно постоянно контролировать поток материала и его состав; оба эти фактора влияют на развитие реакции. Влияние потока свежей руды на химию печи может привести к следующим трем различным состояниям: перегрузка, сопровождающаяся падением энергии, подаваемой на материал в печи, недозагрузка, сопровождающаяся увеличением энергии и температуры печи, и сбалансированная зарядка, сопровождающаяся оптимальным плавлением материала при достаточной мощности и нагреве.

Точная корреляция между этими условиями и скоростью подачи заряда показана на рисунке 13 [15].

По существу, если потребляемая мощность постоянна, то после подачи нового материала в печь энергия, подаваемая на расплав, уменьшается. В условиях избыточного заряда материал имеет тенденцию накапливаться к электродам, вызывая усадку ванны. В этих условиях температура снижается, и, следовательно, степень восстановления замедляется. Первым индикатором этого состояния является то, что процент восстанавливаемого оксида титана быстро уменьшается. Кроме того, равновесие смещается в сторону более окислительных условий и в шлаке обнаруживается повышенное процентное содержание оксида железа. Кроме того, в ванне возникают очень разные условия реакции. Углерод накапливается, создавая огнеупорность ванны и увеличивая ее сопротивление. Таким образом, контроль шлака имеет основополагающее значение для всего процесса. Считается, что химический состав шлака определяется оксидами магния и кальция, как показано на рис. 14.

14.

Температура ликвидуса регулируется процентным содержанием CaO независимо от соотношения MgO/SiO 2 . При изменении процентного содержания CaO от 20 до 14 температура ликвидуса снижается с 1600 до 1350 °C. Процентное содержание SiO 2 определяет превращение шпинели и температуру ликвидуса (от 1500 до 1350 °C, если процентное содержание варьируется от 18 до 24%). Принимая во внимание совместное влияние CaO и MgO, можно отметить, что температура ликвидуса шлака изменяется от 1520 °C при 30 % CaO и 0 % MgO до минимума 1340 °C при 18 % CaO и 12 % MgO до новое увеличение при 1505 °C при 0% CaO и 30% MgO.

Многие исследования показывают, что соотношение Ti 3+ /Ti 4+ приводит к изменению температуры шлака. Зависимость между соотношением и содержанием TiO 2 показана на рис. 15.

Как видно из рисунка ниже, изменение ленты обусловлено основностью шлака. Это ключевой фактор для настоящего анализа. Как правило, небольшое изменение основности шлака приводит к значительным различиям в температуре ликвидуса. Сводка по выбранным условиям представлена на рис. 16.

Сводка по выбранным условиям представлена на рис. 16.

Наиболее важной переменной состояния восстановления является основность шлака. Теперь на температуру ликвидуса влияет современное влияние основности шлака и степени окисления титана; можно сделать вывод, что температура ликвидуса в случае шлаков с высокой основностью (CaO/SiO 2 = 1,4) снижалась при увеличении степени восстановления (более высокие отношения Ti 3+ /Ti 4+ ). Как следствие, в случае низкоосновных шлаков (CaO/SiO 2 < 0,8) температура ликвидуса снижается, а восстановление увеличивается. Таким образом, можно изменить температуру ликвидуса и Ti 3+ /Ti 4+ путем изменения соотношения основности. Химический состав печи обычно контролируется путем точного контроля подачи материала и мощности электрода. При работе печи с открытой шлаковой ванной качество продукции и производительность регулируются настройкой соотношения мощность/подача. Во-первых, состав сырья чутко влияет на общий процесс. Кроме того, скорость подачи приводит к сильным колебаниям энергопотребления. Очевидно, что в случае предварительно восстановленных железных руд контроль состава имеет основополагающее значение для оптимального развития превращений металла и шлака.

Кроме того, скорость подачи приводит к сильным колебаниям энергопотребления. Очевидно, что в случае предварительно восстановленных железных руд контроль состава имеет основополагающее значение для оптимального развития превращений металла и шлака.

Как правило, интегрированный традиционный маршрут BF-BOF не так чувствителен к процентному содержанию элементов пустой породы (SiO 2 , Al 2 O 3 и TiO 2 ) по сравнению с новой разработанной DR -маршрут ЭАФ. При превращении ДП основной процент соединений пустой породы переходит в шлак (порядка 150–300 кг/т) с общей основностью порядка 1 и очень низким содержанием железа (около 1 %). Таким образом, содержание кремния в жидком металле, поступающем в конвертер, находится в пределах 0,2–0,7 %. Общая тенденция заключается в том, что по мере уменьшения содержания кремния в доменной печи снижается потребность в энергии и увеличивается производительность [16]. Многочисленные данные исследований (самые последние относятся к доменной печи в Лулео) показывают, что минимальный предел содержания SiO 2 в гранулах BF составляет около 2%.

Замена спеченного материала гранулами оказывает исключительное влияние на потребление энергии в доменной печи. В этой конфигурации содержание кремнезема в окатышах не так важно для маршрута доменной печи. С другой стороны, в случае пути прямого восстановления это содержание очень важно, поскольку процесс происходит в твердом состоянии. В этом случае весь материал направляется в электропечь, где увеличивается содержание шлака по мере увеличения содержания пустой породы.

Кремний в жидком чугуне и кремнезем и другие элементы пустой породы в DRI влияют на количество шлакообразователей, которое необходимо добавить в кислородный конвертер или электродуговую печь для достижения насыщения шлака MgO, а основность обычно около 2 и более. Насыщение MgO зависит от температуры шлака и состава в зависимости от различных соединений, таких как FeO, CaO, SiO 2 , P 2 O 5 , Al 2 O 3 , TiO 2 и ВО 2 . Таким образом, процесс должен контролироваться добавлением извести, поэтому по мере увеличения содержания пустой породы необходимо увеличивать процентное содержание извести [17].

На восстановление окатышей сильно влияют основные свойства, такие как пористость, размер частиц и химический состав фаз, присутствующих в руде. Это должно быть максимальным для достижения высокой восстанавливаемости, производительности и высоких степеней металлизации железа прямого восстановления.

Одним из технических ограничений является то, что с увеличением степени металлизации увеличиваются потери в железе из-за образования пустой породы. Металлизация, очевидно, зависит от хвостового содержания руд, которое может находиться в пределах 10–20%.

Очевидно, что на образование шлака в ЭДП большое влияние оказывает качество лома, используемого в процессе. Это приводит к образованию 70 кг шлака на тонну стали в случае использования в ДСП 100 % лома. По этой причине отходы должны быть хорошо обработаны перед поступлением в ЭДП, чтобы уменьшить это неудобство.

Учитывая это, разумное количество шлака в конце процесса DR-EAF составляет около 150 кг/т стали. Это характерно для производства низкоуглеродистой стали, где в шлаке может обнаруживаться высокое процентное содержание FeO.

Опять же, высокий процент шлака приводит к снижению производительности, а также к увеличению потребления энергии и извести, что отрицательно сказывается на экономике процесса. При использовании ПВЖ из железной руды более высокого качества возможно соотношение шлак/сталь порядка 100–120 кг/т при высоком процентном содержании ПВЖ в шихте (более 80%) с соответствующими улучшениями вышеупомянутых факторов и результирующей экономией.

В новом предлагаемом решении реактор DR относится к типу TENOVA HYL с расчетной базой 900 000 т/год DRP. OSBF имеет корпус диаметром 16 500 мм, оснащенный электродами Содерберга диаметром 1700 мм и установкой мокрой газоочистки. Выходной материал имеет состав, указанный в Таблице 5.

Был проведен глубокий анализ для оценки экономической рентабельности раствора. Во-первых, в Таблице 6 указаны затраты на горячее ПВП или горячее ПВП, которые будут использоваться в ЭДП и в ОСБТ соответственно.

Прежде всего, затраты, связанные с использованием пеллет BF, заметно ниже, чем пеллет прямого восстановления. Затраты, связанные с NG, немного ниже в случае сокращения окатышей DRI. В случае ДРП зафиксировано снижение потребления кислорода почти на 20%. Затраты на DRP на 18% ниже, чем на DRI. В Таблице 7 перечислены затраты, относящиеся к маршрутам ЭДП и ОСБФ.

Затраты, связанные с NG, немного ниже в случае сокращения окатышей DRI. В случае ДРП зафиксировано снижение потребления кислорода почти на 20%. Затраты на DRP на 18% ниже, чем на DRI. В Таблице 7 перечислены затраты, относящиеся к маршрутам ЭДП и ОСБФ.

Во-первых, на трассе OSBF нельзя использовать обрезки. Потребление электродов и соответствующие различия в стоимости должны быть подчеркнуты.

На самом деле следует учитывать маршрут конвертера, так как металл OSBF очень похож на чугун. Затраты, связанные с операциями конвертера для материала DRP-OSBF, перечислены в таблице 8.

Учитывая низкое качество сырья, проблема летучих микроэлементов имеет решающее значение для вопросов окружающей среды и конечного качества жидкой стали [ 18]. В процессе производства стали в окружающую среду выбрасывается много тяжелых металлов и металлоидов. Из-за высоких цен и низкой доступности руды с высоким содержанием, промышленность перейдет на использование большего количества руды с низким содержанием, характеризующейся повышенным процентным содержанием примесей (с высоким содержанием Pb, Cd, Cr и As). Эти тяжелые металлы и металлоиды высокотоксичны, не разлагаются и очень опасны при попадании в землю и водные источники. С другой стороны, летучие соединения обычно улавливаются и перерабатываются в скрубберах [19].].

Эти тяжелые металлы и металлоиды высокотоксичны, не разлагаются и очень опасны при попадании в землю и водные источники. С другой стороны, летучие соединения обычно улавливаются и перерабатываются в скрубберах [19].].

Степень улетучивания как функция температуры (T) и степени улетучивания (α) может быть выражена следующим образом:

где k(T) – константа скорости улетучивания в единицах с −1 , а f(α) – функция механизма.

Константа скорости улетучивания k(T) имеет аррениусовскую зависимость от температуры:

где A — предэкспоненциальный множитель (с −1 ), E — кажущаяся энергия активации (кДж моль −1 ), R — универсальная газовая постоянная. В неизотермических условиях скорость нагрева можно считать постоянной:

Таким образом, степень улетучивания можно выразить как:

Интегрируя дифференциальную форму f(α), можно получить модель реакции:

Выполнение преобразования и приближения, включая интегрирование Коутса-Редферна:

Параметры E, A и G(α) (или f(α)) представляют собой кинетический триплет, который необходимо определить в ходе кинетического анализа.

Как правило, энергия активации выше 40 кДж/моль указывает на то, что этапом, регулирующим скорость, являются химические реакции; с другой стороны, для значений энергии ниже 20 кДж / моль диффузия является стадией, контролирующей скорость.

Многие экспериментальные результаты показывают, что улетучивание таких элементов, как S, Li, Sn и Pb, можно описать с помощью диффузионной модели. Фактически значения энергии активации улетучивания Pb и S составляют 26,75 и 19,22 кДж/моль соответственно, в то время как Li и Sn показывают более низкое значение 11,65 кДж/моль.

Теперь, во время всего процесса, частицы железной руды растрескиваются с помощью множества различных механизмов, таких как температурные градиенты внутри каждой частицы, изменения скорости набухания из-за минералогии руд, локальное давление из-за процессов улетучивания и диффузии. Этот макроскопический термический крекинг происходит при восстановлении оксида железа и при всех других химических реакциях. Таким образом, поведение летучих элементов влияет на общий процесс.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

Так конструкцию не поведет при нагреве, и она сможет выделять больше тепла.

В нижней части находится колосниковая решетка, а в верхней отверстие для отвода дыма и пиролизных газов.

В нижней части находится колосниковая решетка, а в верхней отверстие для отвода дыма и пиролизных газов.

Котел может содержать два или три отсека — топка, внутренняя каменка, водяной котел. Для перенаправления тепловых потоков сверху устанавливается экран.

Котел может содержать два или три отсека — топка, внутренняя каменка, водяной котел. Для перенаправления тепловых потоков сверху устанавливается экран.

На стенки топки приклеиваются шамотные кирпичи. Это предотвратит накаливание металла до красного цвета, обеспечит поглощение излишнего жара и продлит срок службы конструкции.

На стенки топки приклеиваются шамотные кирпичи. Это предотвратит накаливание металла до красного цвета, обеспечит поглощение излишнего жара и продлит срок службы конструкции. Данное сооружение служит как подачи воды на камни, так и для последующих гигиенических процедур в душевой.

Данное сооружение служит как подачи воды на камни, так и для последующих гигиенических процедур в душевой.

Добавить комментарий