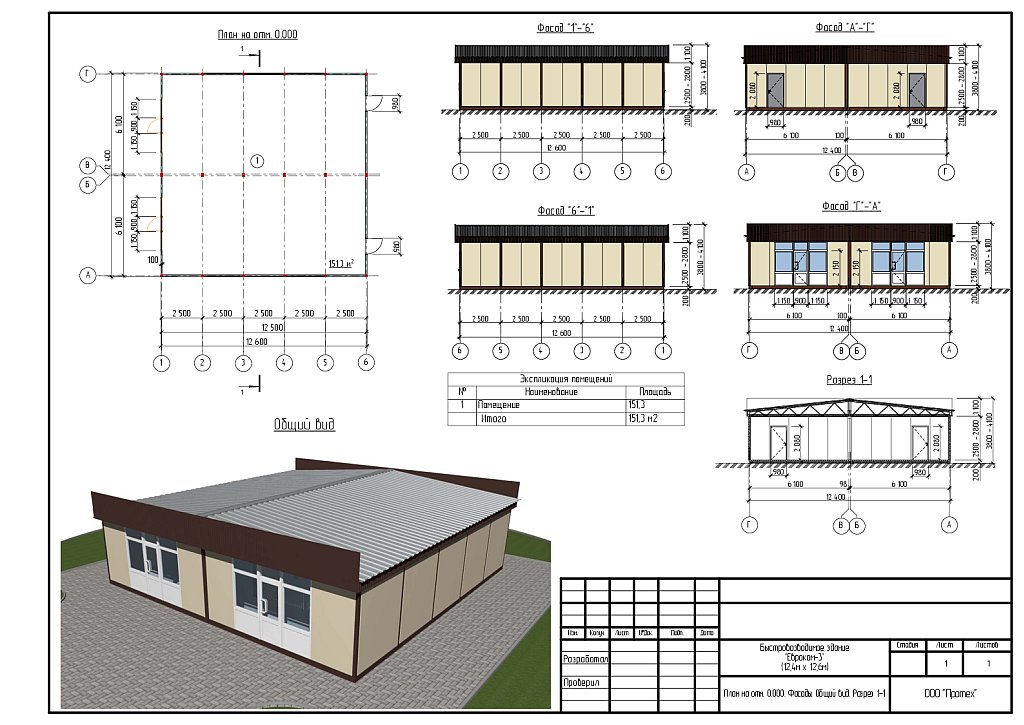

Проект бетонно растворного узла из сэндвич панелей: Растворо бетонный узел (бетонно-смесительный узел): характеристики, разновидности, критерии выбора

Сборный железобетон

Сборный железобетон доступен во многих формах и размерах, включая структурные элементы и неармированные элементы. Панели являются наиболее распространенными элементами, используемыми в строительстве зданий, и могут служить в качестве конструкции, облицовки или того и другого. Являясь конструкционно-архитектурными панелями, они представляют собой экономичное решение для ограждений зданий. Панели могут быть цельно- или полусэндвич-панельными или пустотелыми. Цельные сэндвич-панели популярны, потому что они обеспечивают две прочные поверхности и позволяют заполнить пространство между ними изоляцией. Полусэндвич-панели содержат только одну бетонную поверхность и поэтому после монтажа требуют дополнительного утепления и отделки. Пустотные панели можно использовать для стен, но особенно хорошо они подходят для полов. Сердечники можно использовать для инженерных коммуникаций или иногда в качестве воздуховодов для отопления, вентиляции и кондиционирования воздуха (HVAC).

Следующие пункты описывают сборные железобетонные панели для малоэтажных зданий:

- Преимущества

- Размеры

- Установка, соединения и отделка

- Экологичность и энергопотребление

- Производство и физические свойства 90 007 Строительные нормы и правила

- Сравнительная стоимость

- Проект

Преимущества

Бетонные сэндвич-панели высокотехнологично спроектированы для обеспечения прочных и долговечных поверхностей стен, а также могут использоваться для полов. Сборные железобетонные панели (и другие изделия) изготавливаются в заводских условиях. Это не только способствует улучшению контроля качества, но и позволяет производить продукцию круглый год в любую погоду. При проектировании зданий с использованием панелей одного преобладающего размера производство панелей становится повторяющимся процессом и становится более эффективным. После двухэтапного процесса заливки образовавшееся пространство между панелями можно заполнить изоляцией.

Еще одним преимуществом сборного железобетона является возможность быстрого монтажа панелей на месте. После того, как фундамент подготовлен, можно быстро установить панели для формирования ограждения. Это требует некоторого времени для заказа панелей, но является преимуществом на месте. Это также означает, что строительство может быть завершено на относительно небольшой площади и может позволить строить в таких погодных условиях, которые могут негативно сказаться на других типах строительства. Прочная, высококачественная бетонная конструкция, построенная с эффективным использованием рабочей силы, обеспечивает рентабельность конструкций.

Сборный железобетон, как и все бетонные конструкции, обеспечивает устойчивость к огню, гниению, термитам и плесени. Наружные стены могут выдерживать сильные ветры торнадо. Это прочная конструкция, которая защищает пассажиров от непогоды и стихийных бедствий.

Размеры

Сам процесс литья не ограничивается каким-либо конкретным размером, но, поскольку панели необходимо доставлять на грузовиках и монтировать на строительной площадке, их размеры практически ограничены. Когда завод по производству сборных железобетонных изделий и площадка расположены относительно близко друг к другу, длина панелей достигает 50 футов. Панели могут быть практически любого размера, если их могут вместить грузовики и улицы, а оборудование может их разместить.

Когда завод по производству сборных железобетонных изделий и площадка расположены относительно близко друг к другу, длина панелей достигает 50 футов. Панели могут быть практически любого размера, если их могут вместить грузовики и улицы, а оборудование может их разместить. Размер панели должен соответствовать проекту здания. Например, для одноэтажной конструкции панель может иметь высоту от 8 до 10 футов и длину от 20 до 30 футов. Для двухэтажного здания высота панели может составлять от 15 до 20 футов. Опять же, до тех пор, пока панель можно доставить на строительную площадку, не создавая проблем на дорогах или под эстакадами мостов, размер диктуется самим зданием.

Установка, соединения и отделка

Бетон весит около 150 фунтов на кубический фут, поэтому сборные железобетонные изделия тяжелые. Например, цельная сэндвич-панель размером 10 на 20 футов и толщиной восемь дюймов (с трехдюймовым пространством для изоляции) весит более шести тонн. Краны и другое грузоподъемное оборудование должны быть соответствующего размера для работы с панелями.

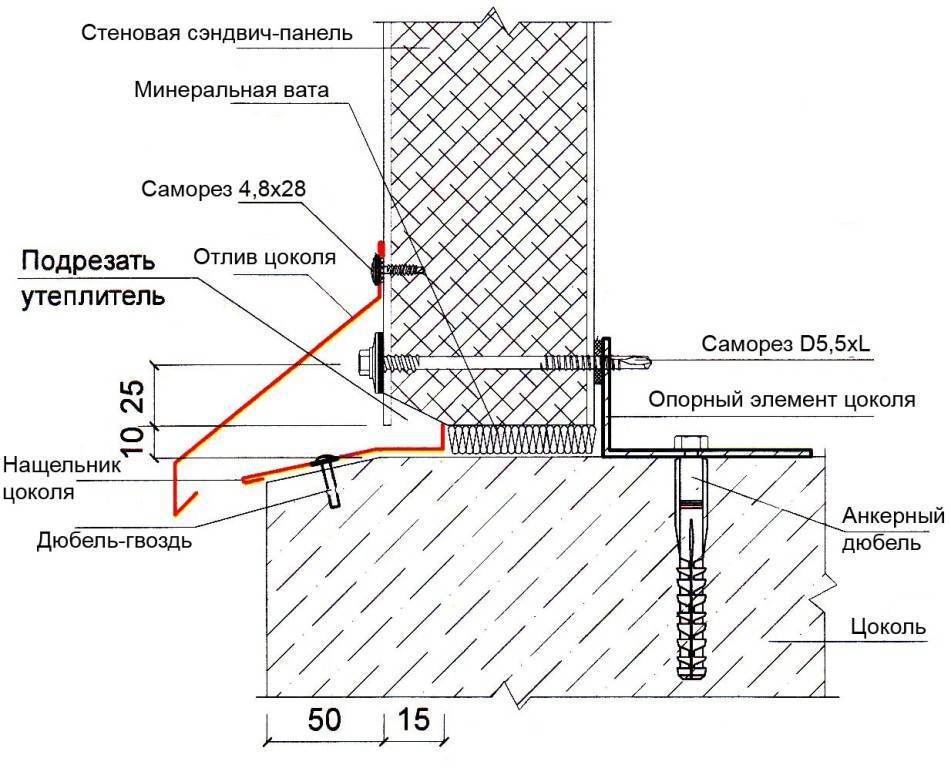

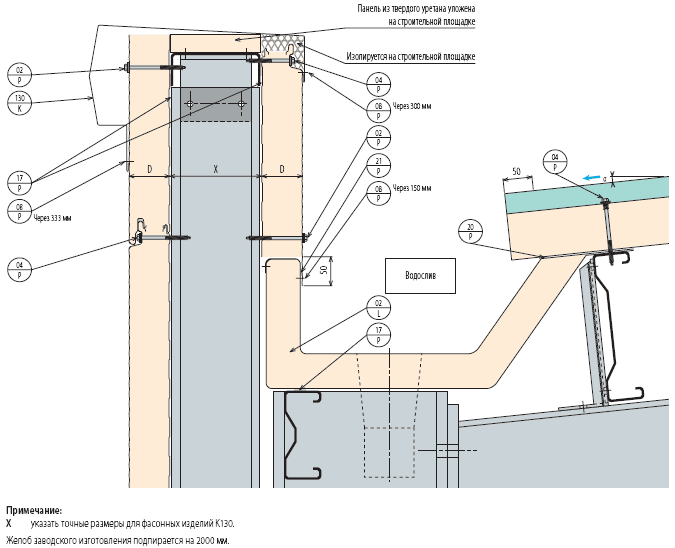

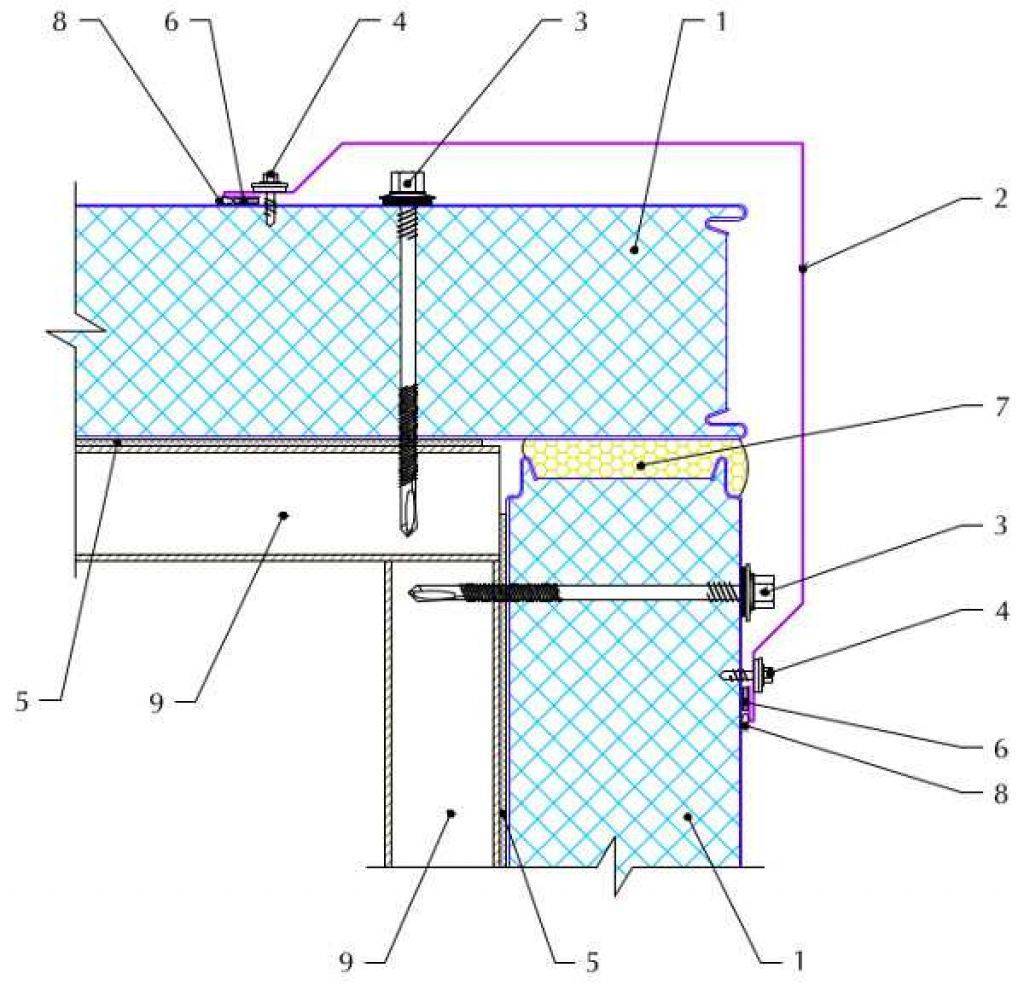

Сэндвич-панели крепятся болтами к фундаменту или плите. Перед креплением панель должна быть установлена, выровнена и выровнена. В это время он должен быть закреплен. Как правило, скоба остается на месте до тех пор, пока панель не будет соединена с соседними панелями, которые завершают конструкцию и обеспечивают поддержку. Панели с полым сердечником прикрепляются к дюбелям в фундаменте или плите, а ядро заливается цементным раствором, чтобы создать колонну, которая структурно связывает стену с основанием.

Соединения между панелями выполняются либо с помощью цементных столбов (пустотные плиты), либо с помощью болтов или сварки пластин, залитых бетоном. Болтовые соединения должны быть обработаны герметиком для герметизации ограждения здания и защиты стальных соединений от ржавчины.

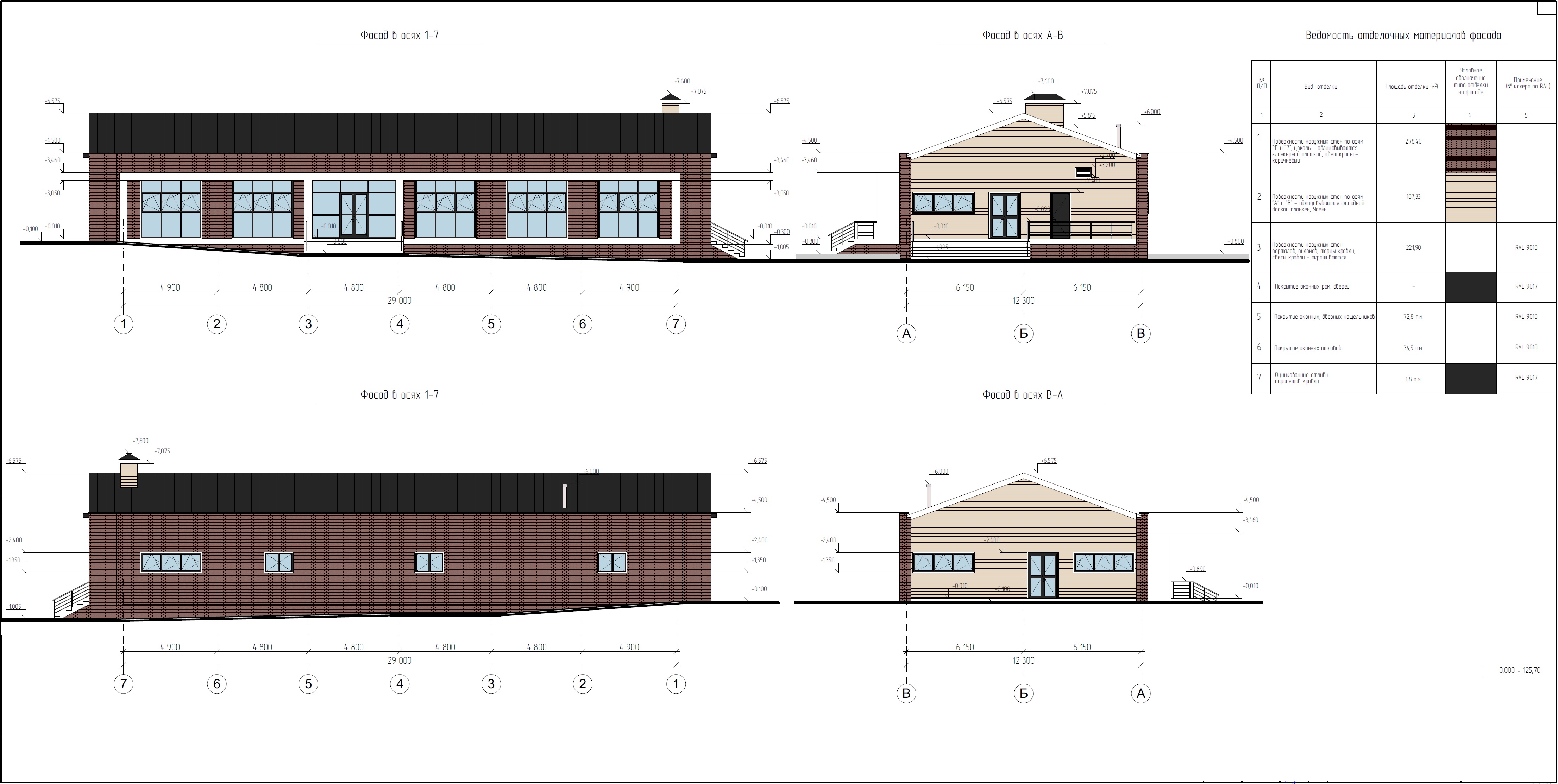

Архитектурная отделка сборного железобетона разнообразна. Бетон может быть полностью окрашен минеральными пигментами. Диапазон цветов довольно широк, если используется белый цемент. Одним из наиболее распространенных способов обработки поверхности является открытый заполнитель. Поверхности опалубки можно обработать замедлителями схватывания поверхности перед заливкой или после затвердевания поверхность бетона можно текстурировать с помощью абразивной или водоструйной очистки. Открытые заполнители обычно герметизируют, чтобы обеспечить дополнительную защиту от проникновения воды. В качестве альтернативы панели могут быть отлиты с опалубкой и окрашены краской для каменной кладки. Это позволяет имитировать многие другие виды отделки, такие как кладка вручную (кирпич или камень). Некоторые люди предпочитают отливать тонкий кирпич или бетонный блок на лицевую сторону панели. Третьи предпочитают прикреплять отделку на месте, чтобы создать либо полостную стену, либо барьерную стену.

Диапазон цветов довольно широк, если используется белый цемент. Одним из наиболее распространенных способов обработки поверхности является открытый заполнитель. Поверхности опалубки можно обработать замедлителями схватывания поверхности перед заливкой или после затвердевания поверхность бетона можно текстурировать с помощью абразивной или водоструйной очистки. Открытые заполнители обычно герметизируют, чтобы обеспечить дополнительную защиту от проникновения воды. В качестве альтернативы панели могут быть отлиты с опалубкой и окрашены краской для каменной кладки. Это позволяет имитировать многие другие виды отделки, такие как кладка вручную (кирпич или камень). Некоторые люди предпочитают отливать тонкий кирпич или бетонный блок на лицевую сторону панели. Третьи предпочитают прикреплять отделку на месте, чтобы создать либо полостную стену, либо барьерную стену.

Портландцементная штукатурка также подходит для отделки сборных железобетонных изделий и может наноситься непосредственно на лицевую сторону панелей.

Внутренние отделочные материалы могут подвергаться такой же обработке, что и наружные поверхности, могут подвергаться непосредственному нанесению штукатурки или краски или могут быть отделаны гипсокартоном для придания более традиционного вида.

Экологичность и энергоэффективность

С точки зрения устойчивости сборный железобетон может предложить что-то как в качестве материала, так и в отношении его характеристик. Что касается материала, он может содержать переработанные материалы, такие как летучая зола и арматура, что может способствовать получению кредитов в системах экологического рейтинга. С точки зрения производительности система создает энергоэффективную оболочку. Сборные панели устанавливаются на месте и соединяются между собой. Размер панелей определяет расстояние между стыками, но часто количество стыков меньше, чем в других типах конструкций, что помогает создавать плотные ограждающие конструкции. Это защищает от нежелательных потерь воздуха и может даже потребовать замены воздуха. Обычно в зданиях из сборного железобетона уменьшают размеры оборудования для отопления, вентиляции и кондиционирования воздуха (ОВКВ) и увеличивают механическую вентиляцию.

Обычно в зданиях из сборного железобетона уменьшают размеры оборудования для отопления, вентиляции и кондиционирования воздуха (ОВКВ) и увеличивают механическую вентиляцию.

Сборные изолированные панели могут снизить потребление энергии на 20-30 процентов в небольших зданиях. Это связано с тем, что панели настолько энергоэффективны, что имеют изоляцию в сочетании с тепловой массой бетона. Дополнительным преимуществом массивных стен является то, что они отлично подходят для звукоизоляции. Соседям по соседству может нравиться теплее или прохладнее, громче или тише, чем друг у друга, но изолированные бетонные панели означают, что они оба могут иметь все так, как им нравится.

В зависимости от расположения производства по отношению к проектной площадке, сборный железобетон также может вносить вклад в оценку местных материалов в некоторых рейтинговых системах экологичного строительства. Большинство бетонных материалов местного производства. Кроме того, производители сборного железобетона расположены по всей Северной Америке, и обычно панели закупаются у относительно близкого производителя, чтобы свести к минимуму время и расходы на доставку.

Производство и физические свойства

Зачастую производство панелей представляет собой высокоавтоматизированный процесс. Сооружаются формы, раскладываются отверстия, размещается арматура и, возможно, даже прокладывается трубопровод для механических или водопроводных нужд. Свежий бетон укладывается в эти формы в заводских условиях. Это значительно улучшает контроль за смешиванием бетона и температурой. Жесткий контроль качества осуществляется на каждом этапе процесса, включая корректировку толщины и других размеров для получения точных размеров панелей.

Панели можно отливать вертикально или горизонтально. Вертикальное литье похоже на монолитный бетон. Панели отливают в той же ориентации, в которой они будут размещаться при эксплуатации. Горизонтальное литье, возможно, более распространено, потому что проще и быстрее выложить панели, проемы и арматуру, а также залить бетон. После литья панели помещают в камеры для отверждения для придания им прочности и долговечности.

Литейные станины создают лицевые панели. Горизонтальное литье также упрощает изготовление сэндвич-панелей. Это позволяет отливать две отдельные панели — одну внутреннюю, одну внешнюю, — так что между ними создается пустота. Затем пустоту можно заполнить изоляцией, чтобы улучшить характеристики панелей как части ограждающей конструкции. Это также обеспечивает некоторую гибкость для эстетики каждого готового лица.

Строительные нормы и правила

Производители панелей обычно предоставляют проектные, штампованные планы жилых домов на одну семью, которые они поставляют. Они также предоставляют ресурсы для ответов на вопросы строительных отделов. В больших зданиях принято проектировать здание по индивидуальному заказу. Производитель панелей предоставляет технические данные и спецификации для своих панелей. Дизайнеры используют эту информацию в своем анализе.

Сборный железобетон спроектирован в соответствии с Международными строительными нормами и правилами, в которых есть положения, основанные на ACI 318, Требованиях строительных норм и правил для железобетона.

Сравнительная стоимость

Сборный железобетон — это первоклассный метод строительства, предлагающий множество преимуществ в производительности. Когда в процесс можно включить повторение, становится все более рентабельным и экономичным. Таким образом, это чаще встречается в зданиях среднего и большого размера. Дополнительную информацию о сборном железобетоне можно получить на сайте .

Фотографии предоставлены Dukane Precast.

Проект жилого дома из сборного железобетона

Проект премиум-класса: Сборные кондоминиумы Melrose Places

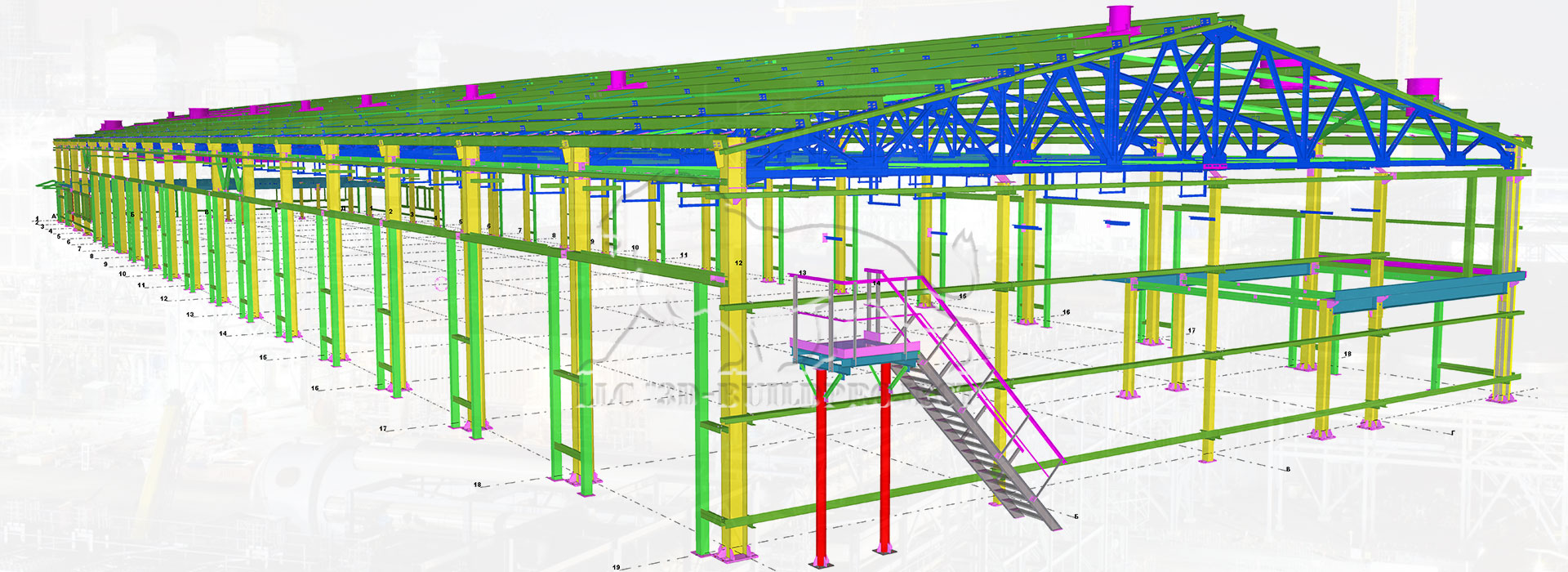

Здание кондоминиума из 48 квартир в Мелроуз-Парк, штат Иллинойс, демонстрирует, насколько универсальными могут быть сборные конструкции. Почти все здание состоит из сборных элементов: балок, колонн, двутавров, сэндвич-панелей, плит со встроенными стальными балками и карнизов.

Пятиэтажное здание состоит из четырех этажей квартир, расположенных над гаражом на уровне земли. Внешние сборные стены выполнены из панелей с высокой теплоизоляцией (значение R 22), которые обшиты изнутри и отделаны обычным гипсокартоном. Внутренние сборные стены коридора, однако, построены с использованием сборной системы двойных стен, которая обеспечивает полностью готовую стену с обеих сторон (и содержит электрический кабелепровод), поэтому дополнительная отделка не требуется. Это позволило подрядчику возводить блоки быстрее и с меньшими затратами, поскольку требовалась только грунтовка и покраска стен во всех коридорах на каждом уровне. А жильцы будут наслаждаться тихим жилым пространством, поскольку внутренние сборные стены обеспечивают отличное звукопоглощение для снижения шума в коридоре.

Внутренние сборные стены коридора, однако, построены с использованием сборной системы двойных стен, которая обеспечивает полностью готовую стену с обеих сторон (и содержит электрический кабелепровод), поэтому дополнительная отделка не требуется. Это позволило подрядчику возводить блоки быстрее и с меньшими затратами, поскольку требовалась только грунтовка и покраска стен во всех коридорах на каждом уровне. А жильцы будут наслаждаться тихим жилым пространством, поскольку внутренние сборные стены обеспечивают отличное звукопоглощение для снижения шума в коридоре.

Однако важнее всего то, насколько это место пригодно для жизни и безопасно. Прочная бетонная конструкция выдерживает любые непогоды. Несмотря на то, что на Среднем Западе в течение года наблюдается довольно широкий диапазон высоких и низких температур, оболочка здания является энергоэффективной, что обеспечивает комфорт жильцов и минимизирует расходы на отопление и охлаждение. В квартирах высокие потолки и свободная планировка. Разработчики выбрали инновационную систему сборных перекрытий: отдельные сборные панели перекрытий содержат встроенные стальные балки, которые обеспечивают открытую нижнюю сторону, поэтому механические элементы могут проходить через эту область и закрываться гипсокартоном, прикрепленным к нижней части балок. Панели пола имеют длину 40 футов и переменную ширину — до 12 футов — чтобы помочь создать плавно изогнутый план этажа. Этот след хорошо вписывается в несколько тесный городской участок и добавляет зданию привлекательности. Другие удобства включают внешние патио и балконы.

Разработчики выбрали инновационную систему сборных перекрытий: отдельные сборные панели перекрытий содержат встроенные стальные балки, которые обеспечивают открытую нижнюю сторону, поэтому механические элементы могут проходить через эту область и закрываться гипсокартоном, прикрепленным к нижней части балок. Панели пола имеют длину 40 футов и переменную ширину — до 12 футов — чтобы помочь создать плавно изогнутый план этажа. Этот след хорошо вписывается в несколько тесный городской участок и добавляет зданию привлекательности. Другие удобства включают внешние патио и балконы.

Сборный железобетон действительно позволяет этому зданию быть комфортным местом, домом для всех его обитателей.

БЕТОННЫЕ КЛАДНЫЕ КОНСТРУКЦИИ — NCMA

ТЭК 03-08А

ВВЕДЕНИЕ

Бетонная кладка является популярным строительным материалом из-за его прочности, долговечности, экономичности и устойчивости к огню, шуму и насекомым. Однако, чтобы функционировать в соответствии с проектом, здания из бетонной кладки должны быть построены должным образом.

В данном ТЭК содержится краткий обзор различных материалов и методов строительства, применяемых в настоящее время для бетонной кладки. Кроме того, подробно описана типовая последовательность строительства.

МАТЕРИАЛЫ

Входящие в состав кладочные материалы: бетонные блоки, раствор, цементный раствор и сталь, каждый из которых способствует характеристикам каменной конструкции. Бетонные блоки обеспечивают прочность, долговечность, огнестойкость, энергоэффективность и шумоизоляцию стеновой системы. Кроме того, блоки из бетонной кладки изготавливаются самых разных размеров, форм, цветов и архитектурной отделки, что позволяет им иметь любой внешний вид и функции. Руководство по формам и размерам бетонной кладки (ссылка 4) иллюстрирует широкий выбор доступных единиц.

Несмотря на то, что раствор составляет примерно 7% площади типичной каменной кладки стены, его влияние на эксплуатационные характеристики стены является значительным. Строительный раствор связывает отдельные элементы каменной кладки вместе, позволяя им действовать как составная структурная сборка. Кроме того, раствор герметизирует швы от проникновения влаги и воздуха, а также связывает арматуру швов, анкеры и стяжки, чтобы все элементы работали как единое целое.

Кроме того, раствор герметизирует швы от проникновения влаги и воздуха, а также связывает арматуру швов, анкеры и стяжки, чтобы все элементы работали как единое целое.

Затирка используется для заполнения ядер каменной кладки или стенных полостей для улучшения структурных характеристик и/или огнестойкости каменной кладки. Затирка чаще всего используется в армированных конструкциях для структурного соединения стальных арматурных стержней с каменной кладкой, что позволяет двум элементам действовать как единое целое при сопротивлении нагрузкам.

Армирование, введенное в конструкции бетонной кладки, повышает прочность и пластичность, обеспечивая повышенную устойчивость к приложенным нагрузкам и, в случае горизонтального армирования, к усадочному растрескиванию.

Требования к материалам приведены в Таблице 1.

Таблица 1. Спецификации материалов для каменной кладки

МЕТОДЫ КОНСТРУКЦИИ

Строительство с применением раствора

Большинство конструкций из бетонной кладки представляют собой конструкции с применением раствора, т. е. блоки соединяются вместе с раствором. Изменение схемы соединения или соединения бетонной каменной стены может создать широкий спектр интересных и привлекательных образов. Кроме того, на прочность кладки может влиять схема скрепления. Наиболее традиционная схема скрепления для бетонной кладки — бегущая связка, при которой вертикальные швы смещены на половину длины единицы.

е. блоки соединяются вместе с раствором. Изменение схемы соединения или соединения бетонной каменной стены может создать широкий спектр интересных и привлекательных образов. Кроме того, на прочность кладки может влиять схема скрепления. Наиболее традиционная схема скрепления для бетонной кладки — бегущая связка, при которой вертикальные швы смещены на половину длины единицы.

За исключением подвижной связки, наиболее популярным способом скрепления блоков бетонной кладки является связка штабелем. Хотя укладка кладки обычно относится к кирпичной кладке, построенной таким образом, что головные швы выровнены по вертикали, она определяется как кладка, уложенная таким образом, что головные швы в последовательных рядах смещены по горизонтали менее чем на одну четверть единицы длины (ссылка 2). В TEK 14-6 «Схемы скрепления бетонной кладки» (ссылка 3) показаны различные схемы скрепления и описаны их характеристики.

Сухая конструкция

Альтернативой склеенной конструкции является сухая конструкция (также называемая поверхностным склеиванием), при которой блоки укладываются без какого-либо раствора, а затем обе поверхности стены покрываются материалом для поверхностного склеивания. Прокладки или наземные единицы используются для поддержания высоты. Этот метод строительства приводит к более быстрому строительству и меньше зависит от навыков рабочего, чем строительство на растворе. Кроме того, поверхностное связующее покрытие обеспечивает отличную устойчивость к проникновению дождя. TEK 3-5A, Бетонная кладка с поверхностным связыванием (сноска 9)), содержит дополнительную информацию об этом методе построения.

Прокладки или наземные единицы используются для поддержания высоты. Этот метод строительства приводит к более быстрому строительству и меньше зависит от навыков рабочего, чем строительство на растворе. Кроме того, поверхностное связующее покрытие обеспечивает отличную устойчивость к проникновению дождя. TEK 3-5A, Бетонная кладка с поверхностным связыванием (сноска 9)), содержит дополнительную информацию об этом методе построения.

ПОСЛЕДОВАТЕЛЬНОСТЬ СТРОИТЕЛЬСТВА

Раствор для замешивания

Для получения однородного раствора от партии к партии в смеситель следует добавлять одинаковые количества материалов и добавлять их в одном и том же порядке. Время смешивания раствора, методы укладки и инструменты также должны быть одинаковыми, чтобы получить однородный раствор для всей работы.

При строительстве бетонной кладки смешивание раствора на месте в идеале должно выполняться в механическом смесителе, чтобы обеспечить надлежащую однородность всей партии. Растворные материалы следует помещать в смеситель одинаковым образом от партии к партии, чтобы поддерживать постоянные свойства раствора. Как правило, примерно половина воды для затворения сначала добавляется в смеситель. Затем добавляется примерно половина песка, а затем известь. Затем добавляют цемент и остаток песка. По мере того, как раствор перемешивается и начинает застывать, добавляется остальная часть воды. Спецификация для каменных конструкций (ссылка 7) требует, чтобы эти материалы перемешивались в течение 3-5 минут. Если раствор перемешивается недостаточно долго, растворная смесь может не достичь однородности, необходимой для желаемых характеристик. Более длительное время смешивания может повысить удобоукладываемость, удержание воды и срок службы плиты.

Как правило, примерно половина воды для затворения сначала добавляется в смеситель. Затем добавляется примерно половина песка, а затем известь. Затем добавляют цемент и остаток песка. По мере того, как раствор перемешивается и начинает застывать, добавляется остальная часть воды. Спецификация для каменных конструкций (ссылка 7) требует, чтобы эти материалы перемешивались в течение 3-5 минут. Если раствор перемешивается недостаточно долго, растворная смесь может не достичь однородности, необходимой для желаемых характеристик. Более длительное время смешивания может повысить удобоукладываемость, удержание воды и срок службы плиты.

Раствор должен прилипать к кельме, когда его поднимают, и легко соскальзывать с кельмы при распределении. Раствор также должен удерживать достаточно воды, чтобы раствор на доске не терял удобоукладываемости слишком быстро, и чтобы каменщик мог распределить швы слоя раствора перед кладочной конструкцией. Раствор также должен быть достаточно жестким, чтобы изначально выдерживать вес бетонных блоков кладки.

Чтобы раствор оставался влажным, растворную плиту следует увлажнять при загрузке новой порции. Когда раствор на доске начинает высыхать из-за испарения, его следует подвергнуть повторному отпуску. Для повторного отпуска раствор смешивают с небольшим количеством дополнительной воды для улучшения удобоукладываемости. После гидратации значительного количества цемента повторный отпуск уже не будет эффективным. По этой причине раствор может быть подвергнут повторному отпуску только через 1,5–2,5 часа после первоначального смешивания, в зависимости от условий на месте. Например, сухие, жаркие и ветреные условия сокращают срок службы плиты, а влажные, прохладные и безветренные условия увеличивают срок службы плиты раствора. Раствор следует выбросить, если он показывает признаки затвердевания или если с момента первоначального смешивания прошло 2,5 часа.

Раствор для укладки

Стыки оголовка и основания обычно имеют толщину ⅜ дюйма (10 мм), за исключением фундаментов. Раствор должен полностью проходить по поверхности основания пустотелых элементов на толщину лицевой оболочки, чтобы швы были полностью заполнены. Твердые элементы должны быть полностью залиты раствором.

Раствор должен полностью проходить по поверхности основания пустотелых элементов на толщину лицевой оболочки, чтобы швы были полностью заполнены. Твердые элементы должны быть полностью залиты раствором.

Хотя важно обеспечить достаточное количество раствора для правильной укладки бетонных блоков кладки, излишки раствора не должны попадать в дренажные полости или в залитые цементным раствором ядра. В залитой раствором кладке необходимо удалить выступы раствора, выступающие более чем на 1/2 дюйма (13 мм) в ячейки или полости, подлежащие заливке раствором (сноска 7).

Важность укладки по линии

Опытные каменщики утверждают, что они могут уложить примерно в пять раз больше блоков кладки, работая по линии каменной кладки, чем используя только линейку. Линия каменщика дает каменщику ориентир для укладки блока прямо, отвесно, на нужной высоте и уровне. Линия прикреплена так, что она дает ориентир для выравнивания верхней части трассы.

Если необходимо проложить длинную трассу, в одной или нескольких точках вдоль линии можно разместить триггер, чтобы предотвратить провисание линии. Перед началом работы каменщик должен убедиться, что линия ровная, натянутая и не вырывается.

Перед началом работы каменщик должен убедиться, что линия ровная, натянутая и не вырывается.

Каждый каменщик, работающий на одной и той же линии, должен следить за тем, чтобы блок не касался линии. Это немного отклонит линию и приведет к тому, что остальная часть трассы будет проложена не по линии. Линию следует время от времени проверять, чтобы убедиться, что она остается на месте.

Укладка бетонных блоков

УСТАНОВКА БЛОКОВ

Фундамент

Перед возведением блочной стены фундамент должен быть ровным и чистым, чтобы раствор хорошо прилипал. Он также должен быть достаточно ровным. На фундаменте не должно быть льда, грязи, масла, глины и других веществ, которые могут уменьшить адгезию.

Разметка стены

Выполнение измерений с фундамента или плана этажа и перенос этих измерений на фундамент, цоколь или плиту перекрытия является первым шагом в разбивке стены.

После того, как две точки измерения установлены, угол к углу, на поверхности фундамента наносится меловая линия, определяющая линию, по которой будет укладываться лицевая сторона блока. Поскольку меловая линия может быть смыта дождем, жирный мелок, линейная краска, гвоздь или отвертка могут отметить поверхность для ключевых точек вдоль меловой линии, а меловая линия будет повторно нанесена вдоль этих ключевых точек. После того, как вся поверхность размечена на предмет расположения стен, проемов и контрольных швов, следует произвести окончательную проверку всех замеров.

Поскольку меловая линия может быть смыта дождем, жирный мелок, линейная краска, гвоздь или отвертка могут отметить поверхность для ключевых точек вдоль меловой линии, а меловая линия будет повторно нанесена вдоль этих ключевых точек. После того, как вся поверхность размечена на предмет расположения стен, проемов и контрольных швов, следует произвести окончательную проверку всех замеров.

Пробная прогонка — протягивание первого ряда

Начиная с углов, каменщик укладывает первый ряд без какого-либо раствора, чтобы можно было визуально проверить размеры на плане пола или фундамента и то, как на самом деле подходит первый ряд план. При такой сухой раскладке бетонные блоки будут нанизываться по всей ширине и длине фундамента, плиты перекрытия и даже поперек проемов. Это покажет каменщику, как будет поддерживаться связь над отверстием. Полезно иметь куски дерева шириной ⅜ дюйма (10 мм), чтобы поместить их между блоками, когда они укладываются всухую, для имитации швов из раствора.

На этом пробном прогоне каменщик может проверить, как блок будет располагаться для проемов, которые находятся выше первого ряда — окон и т. д., убрав блок из первого ряда и проверив расстояние для блока на более высоком уровне. Эти проверки покажут, нужно ли резать блоки. Оконные и дверные проемы должны быть дважды сверены с чертежами оконного цеха до начала строительства.

Когда это будет сделано, каменщик отмечает точное расположение и угол углов. Крайне важно, чтобы угол был построен, как показано на плане фундамента или этажа, чтобы сохранить модульные размеры.

Кладка угловых элементов

Возведение углов — наиболее точная работа, стоящая перед каменщиком, поскольку углы будут служить ориентиром при возведении остальной части стены. Угловой столб может облегчить эту работу. Угловой столб — это любой тип столба, который можно зафиксировать в правильном вертикальном положении и который будет удерживать натянутую линию каменщика, не изгибаясь. Угловые столбы для стен из бетонных блоков должны быть отмечены через каждые 4 или 8 дюймов (от 102 до 203 мм), в зависимости от высоты трассы, и отметки на обоих столбах должны быть выровнены таким образом, чтобы линия каменщика находилась на одном уровне между ними.

После того, как угловые столбы правильно выровнены, первый ряд кладки укладывается на раствор. Как правило, требуется растворный шов от ¼ до ¾ дюйма (от 6,4 до 19 мм), чтобы компенсировать неровности поверхности основания. Начальный стык постели должен быть полным стыком постели на фундаменте, фундаменте или плите. В некоторых районах обычной практикой является мокрая установка начального слоя кладки непосредственно во все еще влажный бетонный фундамент.

Там, где арматурные стержни выступают из фундамента или плиты, первый слой не укладывают на полную растворную подушку. В этом случае каменщик оставляет пространство вокруг арматурных стержней, так что блок будет сидеть в растворе, но раствор не будет покрывать область, прилегающую к дюбелям. Это позволяет цементному раствору сцепляться непосредственно с фундаментом в этих местах.

После нанесения раствора на размеченное основание аккуратно устанавливается первый блок угла. Очень важно, чтобы это первое блюдо было ровным и ровным.

После того, как угловой блок установлен, устанавливаются направляющие блоки — три или четыре блока, выходящие с каждой стороны угла. Головные соединения заранее смазываются маслом, и каждый блок слегка прижимается к блоку на месте. Этот толчок поможет плотнее зафиксировать головной шарнир, но не должен быть настолько сильным, чтобы сдвинуть уже установленный блок. Следует соблюдать осторожность, чтобы распределить раствор по всей высоте стыка головки, чтобы не образовались пустоты и зазоры.

Если каменщик не работает с угловой стойкой, то первые ряды проверяются на уровень, отвес и выравнивание по уровню.

Углы и переходы обычно строятся на высоте лесов, при этом каждый ряд отступает на полблока от нижнего ряда. Второй слой будет уложен либо на полную подушку раствора, либо на лицевую оболочку, как указано.

Укладка стены

Каждый ряд между углами теперь можно легко укладывать, растягивая линию между ними. Следует отметить, что блок имеет более толстые перемычки и лицевые оболочки сверху, чем снизу. Более толстая часть полотна должна быть уложена лицевой стороной вверх. Это обеспечивает ручную опору для каменщика и большую площадь поверхности для распределения раствора. После этого первый ряд блоков укладывается из угла в угол, оставляя отверстия, с закрывающим блоком для завершения ряда. Важно, чтобы раствор для закрывающего блока был нанесен таким образом, чтобы все края проема между блоками и все края закрывающего блока были смазаны маслом до того, как закрывающий блок будет аккуратно установлен на место. Кроме того, расположение замыкающего блока должно варьироваться от ряда к ряду, чтобы не создавать слабое место в стене.

Более толстая часть полотна должна быть уложена лицевой стороной вверх. Это обеспечивает ручную опору для каменщика и большую площадь поверхности для распределения раствора. После этого первый ряд блоков укладывается из угла в угол, оставляя отверстия, с закрывающим блоком для завершения ряда. Важно, чтобы раствор для закрывающего блока был нанесен таким образом, чтобы все края проема между блоками и все края закрывающего блока были смазаны маслом до того, как закрывающий блок будет аккуратно установлен на место. Кроме того, расположение замыкающего блока должно варьироваться от ряда к ряду, чтобы не создавать слабое место в стене.

Блоки выравниваются и выравниваются, пока раствор еще мягкий и податливый, чтобы предотвратить потерю сцепления раствора, если блоки необходимо отрегулировать.

При укладке каждого блока раствор, который выдавливается, следует срезать краем кельмы и следить за тем, чтобы раствор не падал с кельмы на стену и не размазывал блок по мере того, как он снимается. Если немного раствора попадет на стену, лучше дать ему высохнуть, прежде чем снимать.

Если немного раствора попадет на стену, лучше дать ему высохнуть, прежде чем снимать.

Весь выдавленный раствор, вырезанный из растворных швов, можно либо отбросить обратно на известковую плиту, либо использовать для смазывания головных швов блока на месте. Миномет, упавший на землю или строительные леса, нельзя использовать повторно.

На этом этапе каменщик должен:

- С помощью поверочной линейки убедиться, что стена ровная, отвесная и выровненная.

- Убедитесь, что все растворные швы вырезаны заподлицо со стеной, ожидая обработки, если это необходимо.

- Проверьте схему скрепления, чтобы убедиться, что она правильная и расстояние между соединениями головок правильное. Для подвижного соединения это делается путем размещения линейки по диагонали поперек стены. Если расстояние между суставами головки правильное, линейка будет касаться всех краев блока.

- Убедитесь, что в швах строительного раствора нет проколов или зазоров. Если они есть, и если раствор еще не принял свое первое схватывание, эти дефекты растворного шва должны быть устранены свежим раствором.

Если раствор затвердел, единственный способ их восстановить — это выкопать растворный шов в том месте, где он нуждается в ремонте, и нанести на его место свежий раствор.

Если раствор затвердел, единственный способ их восстановить — это выкопать растворный шов в том месте, где он нуждается в ремонте, и нанести на его место свежий раствор.

Инструментальная обработка швов

Когда раствор затвердеет, головные швы обрабатываются, затем горизонтальные швы обрабатываются салазками, а образующиеся заусенцы удаляются лезвием кельмы. При отделке швов важно плотно прижимать, не вдавливая швы. Это сжимает поверхность шва, повышая водонепроницаемость, а также способствует сцеплению между раствором и блоком. Если не требуется иного, стыки должны быть обработаны закругленным фуганком, образуя вогнутый стык. После обработки швов стена готова к очистке.

Очистка

Поверхности каменной кладки следует очистить от дефектов, которые могут испортить окончательный вид каменной кладки, включая пятна, высолы, капли раствора, капли раствора и общий мусор.

Наиболее эффективна очистка во время возведения стены. Такие процедуры, как умелое удаление излишков раствора и очистка стены щеткой перед подъемом строительных лесов, помогают уменьшить объем требуемой очистки.

Когда раствор попадает на поверхность блока, его часто можно удалить более эффективно, дав ему высохнуть, а затем сбивая его с поверхности. Если на лицевой стороне блока есть пятна, их можно стереть кусочком сломанного блока или счистить жесткой щеткой.

Иногда каменщики намеренно не тратят дополнительное время на поддержание чистоты поверхности каменной кладки во время строительства, поскольку после возведения стены могут быть указаны более агрессивные методы очистки. Это часто имеет место при строительстве каменной кладки с цементным раствором, где пятна раствора могут быть обычным явлением, и может потребоваться общая очистка.

Следует тщательно выбирать метод очистки, так как агрессивные методы очистки могут изменить внешний вид кирпичной кладки. Метод очистки можно протестировать на образце панели или в незаметном месте, чтобы убедиться, что он приемлем.

Спецификация для каменных конструкций (ссылка 7) гласит, что все незавершенные кладочные работы должны быть закрыты сверху для защиты от непогоды.

ДОПУСКИ НА РАЗМЕРЫ

Несмотря на то, что соблюдение жестких строительных допусков желательно для внешнего вида и, возможно, для структурной целостности здания, необходимо признать, что такие факторы, как состояние предыдущего строительства и немодульность проекта, могут потребовать от каменщика немного изменить конструкцию каменной кладки от намеченных планов или спецификаций. Примером этого является ситуация, когда каменщик должен изменять толщину швов изголовья или кровати, чтобы они соответствовали раме или другой ранее существовавшей конструкции. Простота и гибкость, с которой каменная конструкция допускает такие изменения, является одним из преимуществ использования каменной кладки. Тем не менее, каменная кладка все же должна быть построена с определенными допусками, чтобы гарантировать прочность и внешний вид каменной кладки.

Спецификация для каменных конструкций (сноска 7) содержит допуски для каменных конструкций, которые допускают отклонения в конструкции, которые существенно не изменяют структурную целостность конструкции. В проектных документах могут потребоваться более жесткие допуски, чтобы обеспечить приемлемый окончательный внешний вид кладки. Если допуски на площадке не соблюдаются или не могут быть выполнены из-за предыдущего строительства, следует уведомить архитектора/инженера.

В проектных документах могут потребоваться более жесткие допуски, чтобы обеспечить приемлемый окончательный внешний вид кладки. Если допуски на площадке не соблюдаются или не могут быть выполнены из-за предыдущего строительства, следует уведомить архитектора/инженера.

Допуски на растворные швы

Допуски на растворные швы показаны на рис. 1. Несмотря на то, что стыки постели должны быть выполнены на одном уровне, допускается их отклонение максимум на ± 1/2 дюйма (13 мм) от уровня при условии, что уклон шва не превышает ± 1/4 дюйма. (6,4 мм) на 10 футов (3,1 м).

Ширину стыков, растворов и полостей можно варьировать в пределах от –¼ дюйма до +⅜ дюйма (от 6,4 до 9,5 мм). Положения о ширине полости приведены для пространства между створками некомпозитной кладки. Положения не применяются к ситуациям, когда кладка выходит за пределы плит перекрытий или перемычек.

Рисунок 1—Допуски на стыки с раствором

Размеры каменных элементов

На рисунке 2 показаны допуски, применимые к стенам, колоннам и другим каменным строительным элементам. Важно отметить, что указанные размеры блоков бетонной кладки на ⅜ дюйма (9,5 мм) меньше номинальных размеров. Таким образом, стену, которая должна быть построена из бетонных каменных блоков толщиной 8 дюймов (203 мм), не следует отвергать, поскольку ее толщина составляет 7 ⅝ дюйма (194 мм), что меньше кажущегося минимума 7 ¾ дюйма (19).7 1 мм) (8 дюймов (203 мм) минус допуск ¼ дюйма (6,4 мм)). Вместо этого допуск следует применять к указанному размеру 7 ⅝ дюйма (194 мм).

Важно отметить, что указанные размеры блоков бетонной кладки на ⅜ дюйма (9,5 мм) меньше номинальных размеров. Таким образом, стену, которая должна быть построена из бетонных каменных блоков толщиной 8 дюймов (203 мм), не следует отвергать, поскольку ее толщина составляет 7 ⅝ дюйма (194 мм), что меньше кажущегося минимума 7 ¾ дюйма (19).7 1 мм) (8 дюймов (203 мм) минус допуск ¼ дюйма (6,4 мм)). Вместо этого допуск следует применять к указанному размеру 7 ⅝ дюйма (194 мм).

Рисунок 2—Допуски на поперечное сечение и отметку элемента

Отвес, выравнивание и ровность элементов каменной кладки

Допуски на отвесность каменных стен, колонн и других строительных элементов показаны на рисунке 3. Элементы каменного здания также должны выдерживать верно для линии в пределах тех же допусков, что и отклонения от отвеса.

Колонны и стены, продолжающиеся от одного этажа к другому, могут отличаться по выравниванию на ± ¾ дюйма (19 мм) для ненесущих стен или колонн и на ± ½ дюйма (13 мм) для несущих стен или колонн.

Верхняя поверхность несущих стен должна оставаться ровной в пределах уклона ± ¼ дюйма (6,4 мм) на 10 футов (3,1 м), но не более ± ½ дюйма (13 мм).

Рисунок 3—Допустимые отклонения от отвеса

Расположение элементов

Требования к расположению элементов показаны на рисунках 4 и 5.

Рисунок 4—Допуски расположения на плане

Рисунок 5—Допуски расположения по высоте этажа

Ссылки

- Стены из строительных блоков, VO 6. National Concrete Masonry Association, 1988. 9000 8 Требования строительных норм и правил

- к каменным конструкциям, ACI 530-99/ASCE 5-99/TMS 402-99. Отчет Объединенного комитета по стандартам каменной кладки, 1999 г.

- Шаблоны скрепления бетонной кладки, ТЕК 14-6. Национальная ассоциация бетонщиков, 1999 г. .

- Руководство по формам и размерам бетонной кладки, CM 260A. Национальная ассоциация бетонщиков, 1997 г. .

- Инспекция строительства бетонной кладки, TR 156. Национальная ассоциация бетонщиков, 1996.

Если раствор затвердел, единственный способ их восстановить — это выкопать растворный шов в том месте, где он нуждается в ремонте, и нанести на его место свежий раствор.

Если раствор затвердел, единственный способ их восстановить — это выкопать растворный шов в том месте, где он нуждается в ремонте, и нанести на его место свежий раствор.

Добавить комментарий